Descripción general del producto

Duroxite® Roller Wire es un electrodo de núcleo fundente para la reparación de rodillos en las industrias del cemento, la energía y la fabricación de acero utilizando un proceso de soldadura por arco abierto. El cordón de soldadura contiene un material resistente a la abrasión compuesto en una alta proporción por carburos primarios con alto contenido de cromo M7C3 extremadamente duros con una dureza típica de 1700 HK*). Los carburos se dispersan de manera uniforme en una matriz de austenita eutéctica dúctil. Además de un alto contenido de cromo en el electrodo, se añaden aleaciones adicionales de molibdeno y níquel para mejorar la resistencia del recubrimiento, reforzar la matriz y refinar el tamaño de los carburos para aumentar la resistencia a la abrasión y prolongar la vida útil. Duroxite® Roller Wire se ha diseñado para el reacondicionamiento de rodillos desgastados con soldadura de cordón recto. El electrodo es adecuado para soldar en superficies curvas y es posible depositar varias capas de hasta 75 mm (3'') de espesor. El precalentamiento, la temperatura entre pasadas y el tratamiento térmico posterior a la soldadura serán los indicados en las recomendaciones para el metal base. Esto revela de manera natural las grietas que se producen para liberar tensiones tras la soldadura.

*) HK es la microdureza Knoop utilizada principalmente para materiales muy frágiles.

Ventajas principales

- Garantía de resistencia uniforme desde la superficie hasta una profundidad del 75% del recubrimiento.

- Aleación con una formula óptima que ofrece como resultado una composición de carburo que combina de forma óptima la resistencia al desgaste y adhesión.

- Es posible depositar capas de hasta 75 mm (3'') de espesor para reconstruir rodillos sujetos a un desgaste extremo para que recuperen su diseño original.

Aplicaciones típicas

Duroxite® Roller Wire se ha diseñado principalmente para reparar piezas de desgaste de rodillos que funcionan a temperaturas de hasta 350 °C. Entre algunos ejemplos típicos se incluyen rodillos de molinos verticales de cemento y rodillos pulverizadores de carbón.

Dimensiones estándar

Propiedades mecánicas

1) La dureza de la superficie se mide en una superficie plana mecanizada justo por debajo de la superficie del recubrimiento.

2) ASTM G65 es un ensayo estándar que mide la resistencia a la abrasión por deslizamiento mediante un dispositivo de rueda de goma/arena seca. ASTM G65-Procedimiento A es el método de ensayo más exigente.

3) El ensayo de desgaste ASTM G65 se lleva a cabo a una profundidad del 75% de los materiales de recubrimiento para garantizar que la resistencia al desgaste es uniforme desde la superficie hasta una profundidad del 75% del recubrimiento.

Resultados de los ensayos de las propiedades mecánicas

Los resultados de los ensayos de las propiedades mecánicas, composición química del recubrimiento, dureza de la superficie y pérdida de peso conforme a ASTM G65-A se obtuvieron con una soldadura producida y sometida a ensayo de acuerdo con los estándares prescritos y no se debe asumir que sean los resultados esperados en una aplicación o soldadura en particular. Los resultados reales variarán dependiendo de muchos factores, incluidos, entre otros, el procedimiento de soldadura, la química del sustrato, la temperatura de trabajo, el diseño de la soldadura y los métodos de fabricación. Se advierte a los usuarios que deben confirmar mediante ensayos de cualificación u otros medios adecuados la idoneidad de cualquier consumible y procedimiento de soldadura antes de su uso en las aplicaciones previstas.

Composición química

(%)

(%)

(%)

(%)

(%)

(%)

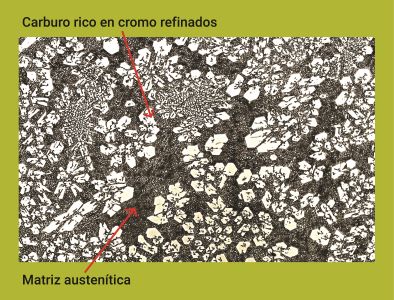

Microestructura

La microestructura de Duroxite® Roller Wire está compuesta de una alta proporción de carburos primarios extremadamente duros ricos en cromo M7C3 con una dureza típica de 1700 HK dispersos de manera uniforme en una matriz austenítica eutéctica dúctil. La fracción en volumen de los carburos primarios se mantiene entre el 30% y el 50% para proporcionar una buena combinación de resistencia al desgaste y adhesión.

Recomendaciones de soldadura

Recomendaciones de parámetros de soldadura

Recuperación: 90%

Condiciones de entrega

Producción y otras recomendaciones

Los componentes del revestimiento soldado se pueden procesar mediante soldadura, corte, conformado y mecanizado. Puede consultar nuestras recomendaciones en el folleto de productos Duroxite® o bien, a su representante local de asistencia técnica.

Medidas de seguridad

Al soldar o cortar los productos de Duroxite®, se genera humo que contiene gases y vapores perjudiciales que son químicamente muy complejos y difíciles de clasificar. El principal componente tóxico de los humos y gases producidos en el proceso es el cromo hexavalente. Se recomienda utilizar un equipo de ventilación y sopletes con extracción de humo adecuados, así como ropa de protección adecuada y protección respiratoria para los operarios.