Descripción general del producto

Duroxite® 200 está compuesto por materiales abrasivos especialmente formulados depositados sobre una base de acero al carbono adecuada para desgastes abrasivos extremadamente altos y aplicaciones con impactos entre moderados y altos. El material de recubrimiento se compone de carburos primarios ricos en cromo y compuestos de carburos refinados de múltiples aleaciones dispersos uniformemente en una matriz austenítica eutéctica dúctil. Duroxite® 200 está disponible en capas individuales y dobles.

Ventajas principales

- Los carburos complejos con aleaciones múltiples son más resistentes y más finos que los carburos de cromo y se insertan entre los carburos primarios de cromo para proporcionar una mayor resistencia al desgaste

- Una vida útil más larga y una mayor resistencia al desgaste en comparación con las chapas de recubrimiento de carburo de cromo tradicionales

- El recubrimiento de capa doble mantiene toda su resistencia al desgaste hasta 600 ºC.

Aplicaciones Típicas

Duroxite® 200 se usa con frecuencia en muchos sectores, incluyendo la minería, el cemento y el acero. Entre las aplicaciones específicas se encuentran:

Minería

Cemento

Acero

Para obtener más información sobre las aplicaciones, consulte el folleto de productos Duroxite®.

Dimensiones estándar

Se pueden fabricar otros tamaños de chapa y espesores personalizados a petición.

Tamaños de Placa Standard

Se pueden fabricar otros tamaños de chapa y espesores personalizados a petición.

Propiedades mecánicas

1) La dureza de la superficie se mide en una superficie plana mecanizada justo por debajo de la superficie del recubrimiento.

2) ASTM G65 - Procedimiento A de pérdida de peso es un ensayo estándar que mide la resistencia a la abrasión por deslizamiento mediante un dispositivo con rueda de goma/arena seca. ASTM G65-Procedimiento A es el método de ensayo más exigente.

3) ASTM G65 -Procedimiento A de pérdida de peso es un ensayo que se lleva a cabo a una profundidad del 75% de los materiales de recubrimiento para garantizar que la resistencia al desgaste es uniforme desde la superficie hasta una profundidad del 75% del recubrimiento.

Microestructura

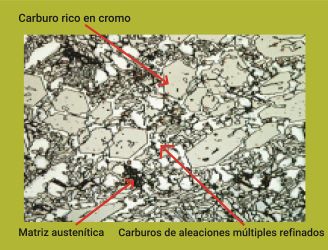

La microestructura de Duroxite® 200 está compuesta de carburos primarios ricos en cromo y carburos complejos refinados de aleación múltiples con una dureza típica de 2500- 3000 HK *) con dispersión uniforme en una matriz austenítica eutéctica dúctil. La fracción en volumen típica de los carburos primarios ricos en cromo se mantiene entre el 30% y el 40% con entre un 7 y un 10% de carburos complejos de aleaciones múltiples.

*) HK es la microdureza Knoop utilizada principalmente para materiales muy frágiles o chapas finas.

Tolerancias

Espesor

Las tolerancias globales y del espesor de recubrimiento se garantizan con un margen del ±10% del grosor especificado.

Planitud

La tolerancia de planicidad de las chapas se garantiza con un margen de ±3 mm por cada longitud de chapa de 1.5 m para dimensiones de chapa iguales o inferiores a 1.5 m x 3.0 m. Para chapas mayores de 1.5 m ancho por 3.0 m de largo, se aplican las siguientes garantías de planicidad.

Para tamaños personalizados, consulte con su representante local de ventas o un centro local de piezas de desgaste de Hardox para obtener información sobre las garantías de planicidad.

Condiciones de entrega

Duroxite® 200 se suministra normalmente en estado tal como queda después de la soldadura, pero también se puede entregar bajo demanda en estado mecanizado.

Producción y otras recomendaciones

Soldadura, corte, conformado y mecanizado

Puede consultar nuestras recomendaciones en el folleto de productos Duroxite®, o consultar a su representante local de soporte técnico.

Medidas de seguridad

Al soldar o cortar los productos de Duroxite®, se genera humo que contiene gases y vapores perjudiciales que son químicamente muy complejos y difíciles de clasificar. El principal componente tóxico de los humos y gases producidos en el proceso es el cromo hexavalente. Se recomienda utilizar un equipo de ventilación y sopletes con extracción de humo adecuados, así como ropa de protección adecuada y protección respiratoria para los operarios.