Concepto de diseño de VE con Docol®

En respuesta a los retos únicos para la carrocería que presentan los vehículos de baterías eléctricas, SSAB ha desarrollado una nueva ‘plataforma virtual’ para ayudar a impulsar la próxima generación de soluciones de diseño fabricadas con aceros avanzados de alta resistencia Docol® .

Una plataforma virtual para soluciones de diseño de VE

El Concepto de diseño de VE de Docol® muestra modos rentables para mejorar la seguridad, el peso y el uso del espacio en vehículos eléctricos, optimizando las geometrías de la carrocería con aceros AHSS para las transmisiones de carga más importantes. El concepto de VE incluye actualmente ideas innovadoras para:

- Cajas de baterías de VE fabricadas con aceros AHSS laminados 3D

- Optimización de las vigas transversales del suelo para minimizar la intrusión en impactos en los paquetes de baterías de VE

- Y optimización de vigas para absorción de impactos para el umbral de VE (panel del balancines)

Reducción de la altura de las cajas de baterías de un VE con perfiles laminados 3D

Figura 1: En este prototipo parcial de una caja de baterías se aplican ideas clave del Concepto de diseño de VE con Docol®: vigas de guardabarros para absorción de impactos (que se muestran aquí después de una prueba de polos en impactos laterales); travesaños de suelo que transfieren energía y estructura de soporte de baterías laminada 3D (consulte la Figura 2, a continuación). La prueba de impactos laterales requiere que no se produzca ninguna intrusión en el paquete de baterías. El peso más bajo posible para esta caja es de 75 kg para un paquete de baterías con un tamaño de 1320 x 1742 x 120 mm.

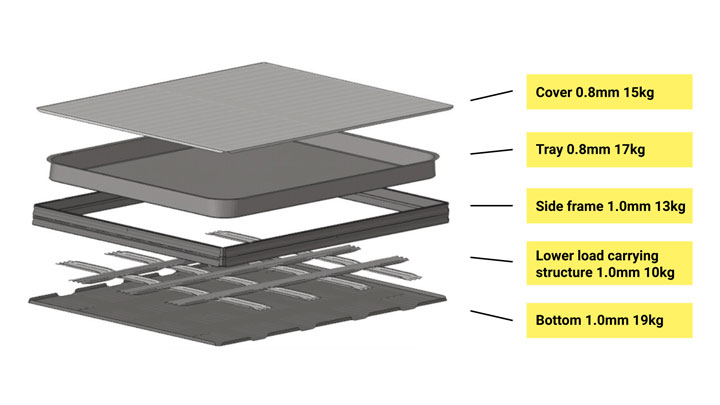

Figura 2: Vista detallada del diseño de la caja de baterías con el Concepto de diseño de VE con Docol®.

Uno de los componentes muy exclusivos del Concepto de diseño de VE con Docol® para cajas de batería es la estructura de transporte de carga inferior, fabricada con perfiles laminados 3D dispuestos en forma de malla. La malla mantiene una distancia especifica entre la placa inferior de la caja y la bandeja de baterías, lo que garantiza una protección suficiente de las baterías frente a impactos desde la dirección Z (es decir, impactos que vienen desde abajo).

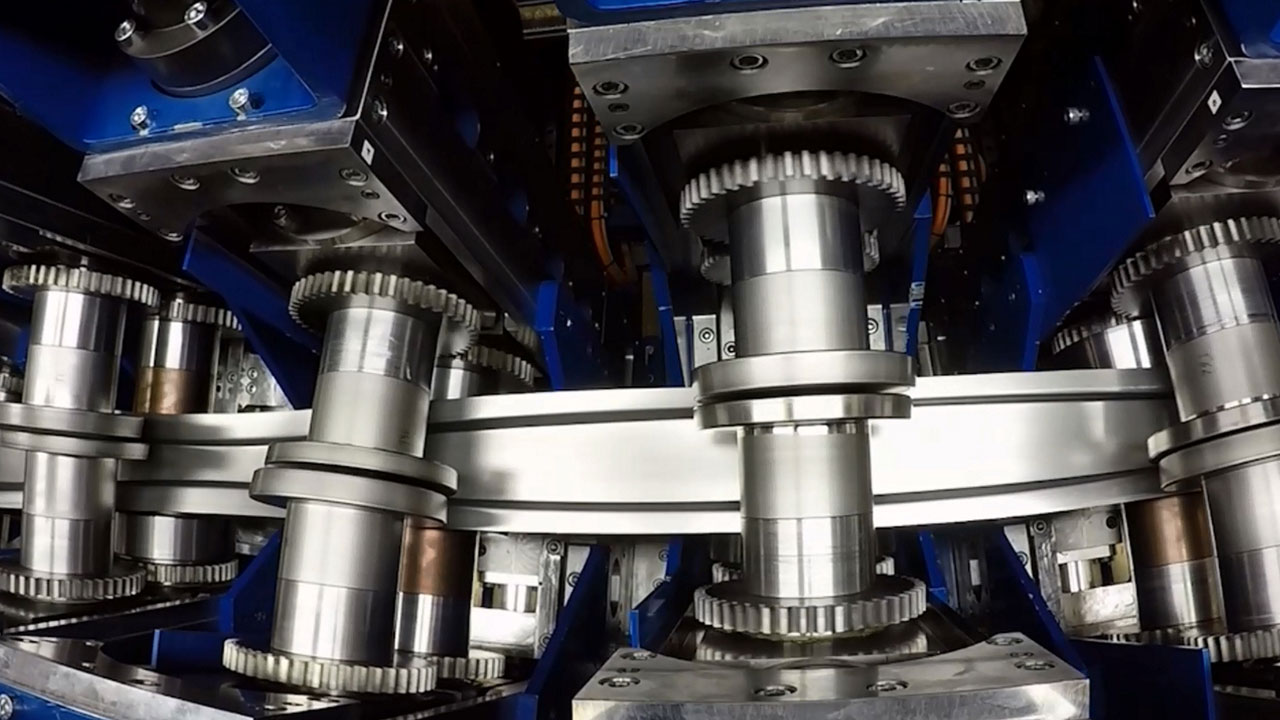

Si ha fabricado la malla utilizando un perfil laminado 2D perpendicular a un perfil 2D similar, duplicará la altura de la malla. Este problema puede eliminarse empleando la tecnología de laminación 3D. En una máquina laminación 3D, los rodillos pueden moverse en todas las direcciones durante el proceso de laminación. Por lo tanto, es posible crear un perfil con una parte fija y otra flexible, tal y como se muestra en la Figura 3. Después, el perfil se puede colocar perpendicularmente a un perfil similar —es decir, invertido— sin duplicar su altura en la dirección Z.

Figura 3: Los vigas azules situadas debajo de la guantera, que se muestran en esta ilustración, son la estructura de ‘malla’ inferior de una caja de baterías fabricada con vigas laminadas 3D de acero Docol® 1700M (martensítico) y dispuestas en un diseño cruzado. Los perfiles de la dirección X son los mismos que los de la dirección Y, pero se invierte para reducir la altura de la malla en un factor de dos.

Figura 4: Tecnología de laminación 3D y fotografía de Ortic AB de Borlänge, Suecia. www.ortic.se

Debido a que las ranuras se fijan a lo largo de la longitud de las vigas, las transmisiones de cargas en las direcciones X e Y no se interrumpen y, por lo tanto, son lo más fuertes posibles. La producción con laminación 3D es totalmente flexible, lo que significa que la distancia entre cada viga transversal de la estructura de transporte de carga se puede cambiar con el software de la máquina de laminación 3D. La laminación 3D es rentable y muy flexible, y también permite alcanzar un alto nivel de utilización de material.

La bandeja de la caja de baterías está fabricada con acero dulce, diseñada para formar paredes laterales completamente verticales (90°) que optimizan el espacio del paquete de baterías. La bandeja también evita que las celdas de la batería goteen en el entorno durante y después de una colisión.

Un armazón alrededor de la bandeja de baterías ofrece protección contra impactos, así como una estructura estabilizadora. Los laterales perfilados del marco están fabricados con Docol® martensítico con un límite elástico de 1700 Mpa y se fabrican mediante laminación 2D convencional, con esquinas fundidas a presión, que conectan los cuatro lados.

La bandeja de la caja de baterías está fabricada con acero dulce, diseñada para formar paredes laterales completamente verticales (90°) que optimizan el espacio del paquete de baterías. La bandeja también evita que las celdas de la batería goteen en el entorno durante y después de una colisión.

Un armazón alrededor de la bandeja de baterías ofrece protección contra impactos, así como una estructura estabilizadora. Los laterales perfilados del marco están fabricados con Docol® martensítico con un límite elástico de 1700 Mpa y se fabrican mediante laminación 2D convencional, con esquinas fundidas a presión, que conectan los cuatro lados.

Diseño de una viga de acero AHSS para absorción de impactos para la estructura del balancín del umbral de VE

A diferencia de un automóvil con motor de combustión interna, un VE debe absorber más energía a través del guardabarros del automóvil. ¿Por qué? 1) El peso de las baterías del VE, 2) los bajos más rígidos del VE y 3) el requisito de que no se permite ninguna intrusión en el paquete de baterías del VE. El uso de aluminio extruido en el guardabarros se ha considerado como un modo eficaz para absorber niveles de energía más altos, aunque a un precio también más alto.

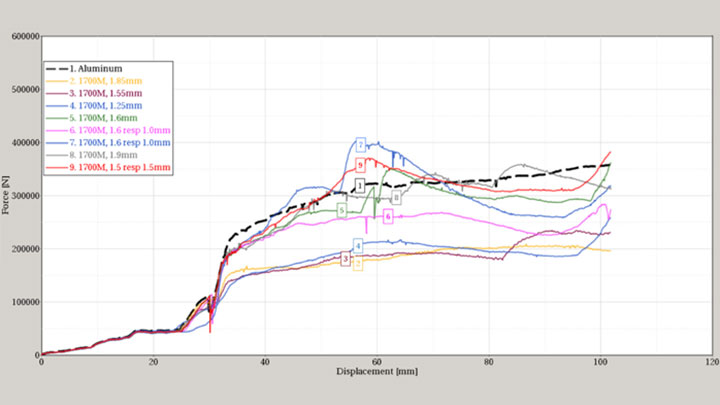

Para tratar de igualar el rendimiento de las vigas de aluminio extruidas del guardabarros, SSAB ha realizado simulaciones con vigas laminadas 2D fabricadas con acero Docol® CR 1700M. La aleación de aluminio extruido es EN AW-6082 T6, con un espesor de 4,5 mm para las paredes exteriores y de 3 mm para las nervaduras.

El número de posibles diseños para laminación 2D de las vigas del guardabrros es infinito, por lo que en la Figura 6 solo se muestran los resultados de algunos diseños típicos. (SSAB ha realizado simulaciones con muchos más perfiles de viga para guardabarros, pero no se muestran aquí).

Para tratar de igualar el rendimiento de las vigas de aluminio extruidas del guardabarros, SSAB ha realizado simulaciones con vigas laminadas 2D fabricadas con acero Docol® CR 1700M. La aleación de aluminio extruido es EN AW-6082 T6, con un espesor de 4,5 mm para las paredes exteriores y de 3 mm para las nervaduras.

El número de posibles diseños para laminación 2D de las vigas del guardabrros es infinito, por lo que en la Figura 6 solo se muestran los resultados de algunos diseños típicos. (SSAB ha realizado simulaciones con muchos más perfiles de viga para guardabarros, pero no se muestran aquí).

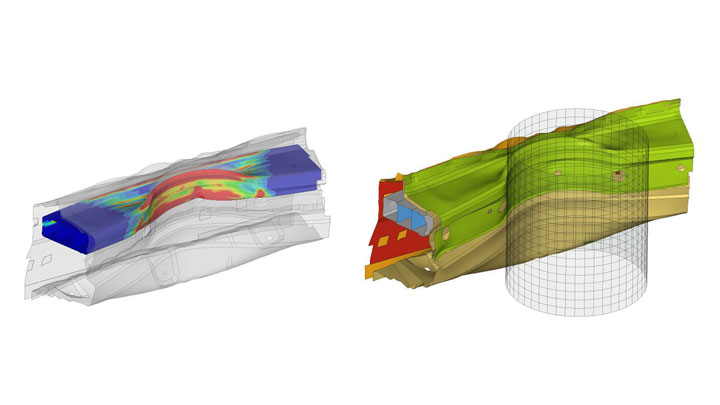

Figura 5:Simulación de la prueba de polos en impactos laterales: el polo empuja la estructura del umbral en los puntos donde las vigas de Docol® CR 1700M deben demostrar su eficacia para absorber energía.

Figura 6: Fuerza de trazado frente a desplazamiento para nueve perfiles de Docol® 1700M distintos para las vigas utilizadas en una estructura de guardabarros/balancín de un VE. Para ver los perfiles de las vigas del guardabarros probadas aquí, incluido el perfil de mejor rendimiento , póngase en contacto con Docol®.

El espesor de la pared para cada perfil de diseño se ha ajustado para que el peso de la viga del guardabarros de Docol® 1700M sea el mismo que el fabricado con aluminio 6082 T6.

Las simulaciones de fuerza frente a desplazamiento muestran que una sección transversal de acero AHSS debe tener algún tipo de línea para funcionar correctamente. Por lo tanto, todos estos perfiles tienen algún tipo de estructura interna. Para tratar de reducir los costes y la complejidad de la fabricación, se han realizado numerosas simulaciones utilizando tubos cuadrados soldados.

El enfoque de tubos cuadrados soldados parece funcionar, pero las líneas en escuadra presentan el doble de espesor. Y, según las simulaciones, el armazón exterior del perfil es más importante que el espesor de las nervaduras.

SSAB ha determinado qué perfil, con nervaduras de una sola pared, permite paredes exteriores más gruesas y ofrece un rendimiento frente a impacto similar al de una viga de aluminio, con los mismos pesos para ambos materiales.

¿Soportaría una viga de guardabarros/balancín para absorción de impactos fabricada con acero AHSS Docol® 1700M la deformación provocada por impactos sin agrietarse? Los prototipos iniciales de Docol® demuestran que puede hacerlo. Sin embargo, todos estos perfiles de tubos cuadrados requieren algún tipo de soldadura y SSAB necesita realizar más pruebas para determinar si las soldaduras de la viga son lo suficientemente dúctiles como para deformarse sin agrietarse.

Las simulaciones de fuerza frente a desplazamiento muestran que una sección transversal de acero AHSS debe tener algún tipo de línea para funcionar correctamente. Por lo tanto, todos estos perfiles tienen algún tipo de estructura interna. Para tratar de reducir los costes y la complejidad de la fabricación, se han realizado numerosas simulaciones utilizando tubos cuadrados soldados.

El enfoque de tubos cuadrados soldados parece funcionar, pero las líneas en escuadra presentan el doble de espesor. Y, según las simulaciones, el armazón exterior del perfil es más importante que el espesor de las nervaduras.

SSAB ha determinado qué perfil, con nervaduras de una sola pared, permite paredes exteriores más gruesas y ofrece un rendimiento frente a impacto similar al de una viga de aluminio, con los mismos pesos para ambos materiales.

¿Soportaría una viga de guardabarros/balancín para absorción de impactos fabricada con acero AHSS Docol® 1700M la deformación provocada por impactos sin agrietarse? Los prototipos iniciales de Docol® demuestran que puede hacerlo. Sin embargo, todos estos perfiles de tubos cuadrados requieren algún tipo de soldadura y SSAB necesita realizar más pruebas para determinar si las soldaduras de la viga son lo suficientemente dúctiles como para deformarse sin agrietarse.

Diseño de travesaños de suelo de acero AHSS para una transferencia eficaz del peso durante colisiones

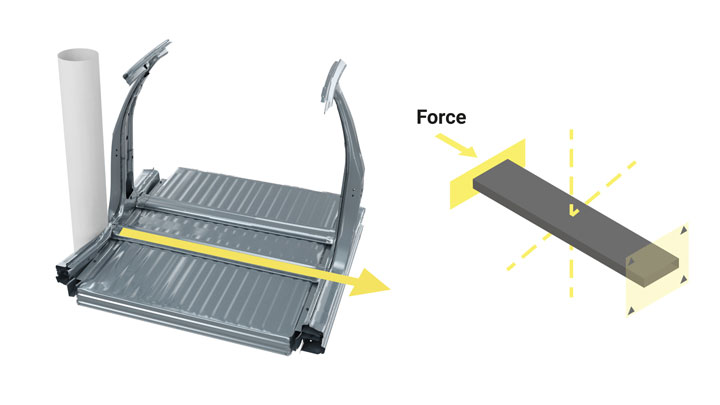

La forma más eficaz de proteger el paquete de baterías de un VE frente a intrusiones durante un impacto lateral es garantizando que los travesaños que hay directamente debajo del suelo del habitáculo no se deforman. Por lo tanto, los travesaños deben ser fuertes y no absorber energía en absoluto, sino que deben transferir la fuerza del impacto lateral desde un lado del automóvil al lado opuesto. Vea la Figura 7.

Para obtener la mejor relación rendimiento/peso/coste de impacto posible, los travesaños deben fabricarse con chapa fina de acero AHSS, algo que puede plantear retos cuando el acero se comprime. (Vea el Manual de diseño: Diseño estructural y fabricación con acero de alta resistencia.)

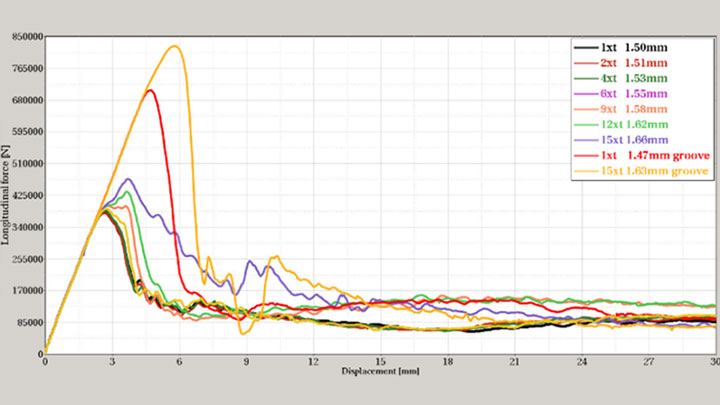

SSAB ha realizado simulaciones con vigas transversales con diferentes perfiles —todas fabricadas con acero Docol® CR 1700M— revelando enormes diferencias de rendimiento. Si comenzamos con un perfil cuadrado, se plantea la pregunta de qué dimensiones debería tener el radio. ¿Es mejor un radio grande con un área de endurecimiento moderada y más amplia que un radio pequeño con un área de endurecimiento alta pero muy localizada? Los resultados de las simulaciones que se muestran a continuación en la Figura 8 muestran que 15xt (radios en mm por el espesor del travesaño) funciona mejor que 1xt. El espesor del acero Docol® 1700M del transversal se ha ajustado para que el peso total de los diferentes perfiles de viga sea el mismo.

SSAB ha realizado simulaciones con vigas transversales con diferentes perfiles —todas fabricadas con acero Docol® CR 1700M— revelando enormes diferencias de rendimiento. Si comenzamos con un perfil cuadrado, se plantea la pregunta de qué dimensiones debería tener el radio. ¿Es mejor un radio grande con un área de endurecimiento moderada y más amplia que un radio pequeño con un área de endurecimiento alta pero muy localizada? Los resultados de las simulaciones que se muestran a continuación en la Figura 8 muestran que 15xt (radios en mm por el espesor del travesaño) funciona mejor que 1xt. El espesor del acero Docol® 1700M del transversal se ha ajustado para que el peso total de los diferentes perfiles de viga sea el mismo.

Figura 7: Imagen de la izquierda: Transmisión de carga en impactos laterales a través del travesaño del suelo.

Imagen de la derecha: Configuración para optimización de travesaño.

Imagen de la derecha: Configuración para optimización de travesaño.

Figura 8: Curvas de desplazamiento de fuerza de los travesaños fabricados con Docol® CR 1700M empleados en la simulación. Las etiquetas muestran los radios en mm por el grosor de la viga. Para ver los perfiles de los travesaños probados aquí, incluido el perfil de mejor rendimiento , póngase en contacto con Docol®.

Los aceros AHSS tienen un punto de límite elástico muy alto y, por lo tanto, debe tenerse en cuenta el fenómeno conocido como ‘pandeo local’ en el caso de las piezas anchas y delgadas que comprimen: Consulte el Manual de diseño de SSAB. Una forma de limitar el pandeo local consiste en fabricar los segmentos anchos de un perfil reduciendo el ancho, mediante una ranura, y aumentando el nivel de utilización del material.

En la Figura 8 es obvio que: 1) un radio grande es mejor que un radio pequeño, y 2) que las ranuras tienen un efecto importante al eliminar el pandeo local —proporcionan más radios por los que se pueden desplazar las fuerzas. Cabe destacar que un perfil que tiene una o más ranuras es más grande por área de superficie por lo que el acero Docol® 1700M debe tener menor espesor para poder mantener el mismo peso total.

Los resultados de la simulación muestran que un travesaño optimizado puede aumentar más del doble el rendimiento de la transferencia de peso en impactos sobre el perfil cuadrado. Lo fundamental en esta aplicación es el pico de carga, no la absorción del impacto. Si se produce un impacto, este pico de carga no debe superarse.

En la Figura 8 es obvio que: 1) un radio grande es mejor que un radio pequeño, y 2) que las ranuras tienen un efecto importante al eliminar el pandeo local —proporcionan más radios por los que se pueden desplazar las fuerzas. Cabe destacar que un perfil que tiene una o más ranuras es más grande por área de superficie por lo que el acero Docol® 1700M debe tener menor espesor para poder mantener el mismo peso total.

Los resultados de la simulación muestran que un travesaño optimizado puede aumentar más del doble el rendimiento de la transferencia de peso en impactos sobre el perfil cuadrado. Lo fundamental en esta aplicación es el pico de carga, no la absorción del impacto. Si se produce un impacto, este pico de carga no debe superarse.

¿Cuál es el siguiente paso para el Concepto de diseño de VE con Docol®?

Queremos apelar al interés propio de los OEM y motivarles a usar aceros AHSS en los componentes críticos de vehículos eléctricos de baterías y mantener los mismos ahorros de peso que ofrece el aluminio, cuyo precio es más alto, u otros materiales que generan grandes emisiones de CO2.

También queremos que los OEM alcancen niveles más altos de utilización del material AHSS para que puedan obtener ahorros adicionales. Proporcionaremos a los diseñadores de automóviles simulaciones con aceros AHSS, tales como simulaciones de impactos laterales, que muestran cómo mejorar el rendimiento de los componentes de seguridad críticos, por ejemplo, el modo de mejorar el rendimiento de los travesaños del suelo en un factor de dos.

Y, por último, queremos mostrar nuevos diseños innovadores y métodos de producción para aceros AHSS, como la laminación 3D para crear cajas de baterías de VE más eficientes en cuanto al espacio. Innovaciones tales como la laminación 3D de aceros AHSS para fabricar mallas transversales que se comprimen impulsarán realmente la forma en que los diseñadores se plantean el modo de maximizar el rendimiento de las cargas axiales, tanto laterales como longitudinales.

¿Tiene un reto de diseño de VEB que le gustaría resolver con aceros AHSS? Nunca es demasiado pronto para ponerse en contacto con nosotros para su próximo proyecto.

También queremos que los OEM alcancen niveles más altos de utilización del material AHSS para que puedan obtener ahorros adicionales. Proporcionaremos a los diseñadores de automóviles simulaciones con aceros AHSS, tales como simulaciones de impactos laterales, que muestran cómo mejorar el rendimiento de los componentes de seguridad críticos, por ejemplo, el modo de mejorar el rendimiento de los travesaños del suelo en un factor de dos.

Y, por último, queremos mostrar nuevos diseños innovadores y métodos de producción para aceros AHSS, como la laminación 3D para crear cajas de baterías de VE más eficientes en cuanto al espacio. Innovaciones tales como la laminación 3D de aceros AHSS para fabricar mallas transversales que se comprimen impulsarán realmente la forma en que los diseñadores se plantean el modo de maximizar el rendimiento de las cargas axiales, tanto laterales como longitudinales.

¿Tiene un reto de diseño de VEB que le gustaría resolver con aceros AHSS? Nunca es demasiado pronto para ponerse en contacto con nosotros para su próximo proyecto.