Descrição geral do produto

O Duroxite® 300 é um revestimento de liga de aço à base de ferro depositado sobre uma chapa de suporte feita de aço convencional. Ele foi projetado para enfrentar desgaste por deslizamento extremamente intenso, em ambientes abrasivos secos e molhados (lama). Funciona bem em temperaturas ambientes ou elevadas de até 600°C (1100°F). O produto está disponível em camadas únicas ou duplas.

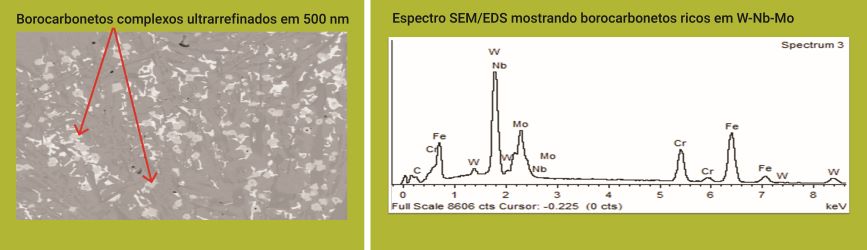

O Duroxite® 300 consiste em materiais abrasivos especialmente formulados que empregam uma química uniforme de fusão usada em conformação de vidro, permitindo que seja obtido um elevado super-resfriamento. O revestimento é o único que contém um alto volume de borocarbonetos complexos ultrafinos e ricos em tungstênio, molibdênio e nióbio, com um tamanho de grão refinado de até 500 nm. Os borocarbonetos são completamente umedecidos em uma matriz dúctil, impedindo a delaminação por extração prematura, a nucleação e o fechamento de trincas. Isso resulta em um produto com uma vida útil significativamente maior, que mantém a alta tenacidade em aplicações sujeitas ao desgaste severo por deslizamento. O Duroxite® 300 é uma excelente alternativa para os revestimentos de carboneto de tungstênio.

Principais vantagens

- Extrema resistência ao desgaste em ambientes abrasivos secos e úmidos com um alto grau de tenacidade.

- Alternativa econômica ao carboneto de tungstênio, com vida útil equivalente e melhor resistência ao impacto.

- A espessura do revestimento é reduzida em comparação com os revestimentos tradicionais, resultando em um produto mais leve e com maior vida útil.

- Absorve 25% mais energia de impacto do que a chapa de revestimento de cromo tradicional, conforme medido por testes laboratoriais contínuos de alto impacto.

- Tem uma dureza de espessura uniforme de 67 a 70 HRC para revestimentos de camada única e múltipla. Mantém uma alta dureza de aproximadamente 60 HRC após exposição a altas temperaturas de até 600 °C.

- Mantém uma resistência ao desgaste consistente, desde a superfície até 75% do revestimento.

Aplicações Típicas

O Duroxite® 300 é ideal para ser usado nas indústrias de mineração, cimento, areias betuminosas, produção de aço, geração de energia, agricultura, petróleo e gás e construção. Algumas aplicações típicas incluem:

Mineração

Cimento

Areias betuminosas

Aço

Potência

Agricultura

Petróleo e gás

Construção

Para mais informações sobre aplicações, consulte o catálogo de produtos Duroxite®.

Dimensões padrão

Outros tamanhos e espessuras de chapa sob medida podem ser produzidos mediante solicitação.

Tamanhos convencionais da chapa

Outros tamanhos e espessuras de chapa sob medida podem ser produzidos mediante solicitação.

Propriedades mecânicas

1) A dureza da superfície é medida em uma superfície plana usinada, logo abaixo da superfície do revestimento.

2)O ASTM G65 é um teste padrão que mede a resistência à abrasão por deslizamento com o uso de um conjunto de areia seca/roda de borracha. O ASTM G65-Procedimento A é o método de teste mais rigoroso.

3)O teste de desgaste ASTM G65 é conduzido a 75% da profundidade dos materiais de revestimento, para garantir consistentemente uma boa resistência ao desgaste, desde a superfície superior até a profundidade de 75% do revestimento.

4)O Duroxite® 300 supera o CCO típico em um teste SJE. O CCO típico perde 0.0689g a 20° e 0.0995g a 45° de ângulos de impacto no mesmo teste. Para obter mais informações sobre o Duroxite® 300 e seu desempenho em um teste de erosão por jato de lama abrasiva, consulte o catálogo Duroxite® - A mais recente tecnologia de revestimento, que encontra-se disponível em ssab.com.

Microestrutura

O revestimento Duroxite® 300 contém uma fase de borocarbonetos complexos ultrafinos, de até aproximadamente 500 nm em uma matriz dúctil. A fração de volume típica dos borocarbonetos é mantida entre 60 a 70% para formar uma matriz rígida uniforme. A análise SEM (Microscopia Eletrônica de Varredura) / EDS (Espectrometria Dispersiva de Energia) do revestimento Duroxite® 300 confirma que os borocarbonetos refinados são borocarbonetos ricos em tungstênio, nióbio e molibdênio, bem como carbonetos ricos em cromo dispersos em uma matriz à base de ferro. Os borocarbonetos ultrafinos são aproximadamente 200 vezes mais finos do que os carbonetos de cromo tradicionais.

Tolerâncias

Espessura

As tolerâncias de espessura gerais e de revestimento podem ser garantidas em ±10% da espessura especificada.

Planicidade

A tolerância de planicidade da chapa pode ser garantida conforme mostrado abaixo em um comprimento de chapa de mais de 1.5 m (5’), no caso de dimensões de chapa menores ou iguais a 1.5 m (5’) x 3.0 m (10’).

No caso de tamanhos sob medida, consulte o seu representante de vendas local ou o centro Hardox Wearparts para confirmar as garantias de planicidade.

Condições de entrega

O Duroxite® 300 é fornecido na condição já soldada.

Fabricação e outras recomendações

Solda, corte, conformação e usinagem

Podem ser encontradas recomendações no catálogo de produtos Duroxite® ou ao consultar o suporte técnico de sua região.

Precauções de segurança

Ao soldar ou cortar os produtos Duroxite®, a fumaça produzida contém vapores e gases nocivos, cuja composição química é altamente complexa e difícil de classificar. O principal componente tóxico nos vapores e gases produzidos no processo é o cromo hexavalente. Recomenda-se o uso de equipamentos adequados de ventilação por exaustão e tochas de extração de fumaça, bem como roupas de proteção adequadas e proteção respiratória para os operadores.