Conceito de design Docol® EV

Em resposta aos desafios exclusivos das estruturas de carrocerias ou Body-In-White (BIW) apresentados pelos veículos elétricos a bateria, a SSAB desenvolveu uma nova “plataforma virtual” para ajudar a promover a próxima geração de soluções em design feitas com os aços avançados de alta resistência Docol®.

Uma plataforma virtual para soluções de design de VEs

O Docol EV Design Concept demonstra maneiras de melhorar, com economia, a segurança, o peso e a utilização do espaço de veículos elétricos, otimizando as geometrias das carrocerias com aços AHSS para os caminhos de carga mais importantes. O EV Concept atualmente inclui idéias inovadoras para:

- Compartimentos de baterias de EV fabricadas em aço AHSS laminados em 3D

- Otimização de vigas transversais de pisos para minimizar a intrusão de colisões em baterias de VEs

- E otimização das vigas de absorção de energia para a soleira de VEs (painel de estribo)

Redução da altura dos compartimentos de baterias de VEs usando perfis laminados em 3D

Figura 1: Este protótipo parcial de um compartimento de bateria usa as principais ideias do Docol EV Design Concept: vigas de soleira que absorvem energia (mostradas aqui após um teste de impacto lateral em poste - pole test); travessas de assoalho com transferência de energia; e estrutura de contenção de bateria laminada em 3D (veja a Figura 2 abaixo). O teste de impacto lateral exige que não haja intrusões na bateria. O menor peso possível para esse compartimento é de 75 kg para uma bateria com as seguintes dimensões: 1742 x 1320 x 120 mm.

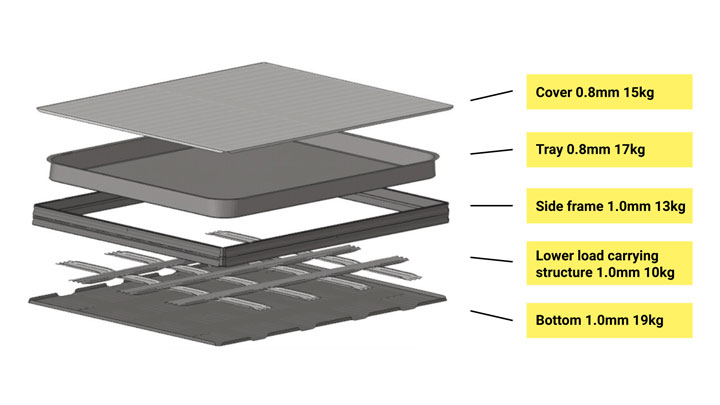

Figura 2: Vista expandida do design de compartimento de bateria do Docol EV Concept.

Um componente muito exclusivo do Docol EV Design Concept para compartimentos de bateria é a estrutura inferior para o transporte de cargas, feita a partir de perfis laminados em 3D dispostos em um padrão de malha. A malha mantém uma distância especificada entre o fundo do compartimento e sua bandeja de bateria, assegurando uma proteção suficiente da bateria contra impactos da direção Z (ou seja, impactos de colisão vindos por debaixo do carro).

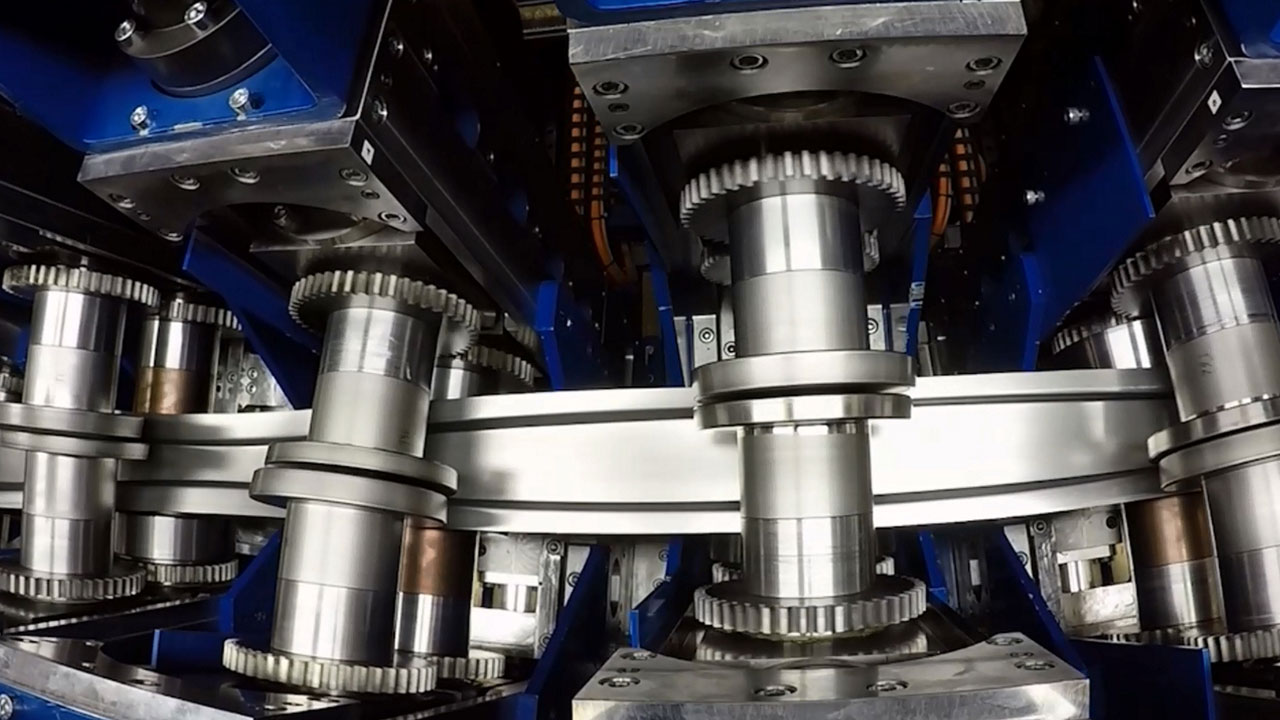

Se você fabricou a malha usando um perfil laminado em 2D, que é perpendicular a um perfil em 2D semelhante, você dobrará a altura da malha. Esse problema pode ser eliminado usando a tecnologia de laminação em 3D. Em uma máquina de laminação em 3D, os rolos podem se mover em todas as direções durante o processo de conformação. Portanto, você pode criar uma parte do perfil que é fixa e uma parte que é flexível, conforme a Figura 3. Em seguida, um perfil pode ser colocado perpendicularmente a um perfil semelhante – que é virado de cabeça para baixo – sem dobrar sua altura na direção Z.

Figura 3: As vigas azuis abaixo do compartimento do passageiro nesta ilustração são a estrutura de “malha” inferior de um compartimento de bateria –– feita a partir do padrão cruzado de vigas laminadas em 3D feitas com o aço Docol 1700M (martensítico). Os perfis na direção X são os mesmos que na direção Y, mas virados de cabeça para baixo para reduzir, em um fator de dois, a altura da malha.

Figura 4: Tecnologia de laminação em 3D e foto da Ortic AB de Borlänge, Suécia. www.ortic.se

Como os chanfros são fixados ao longo do comprimento das vigas, os caminhos de carga nas direções X e Y são contínuos e, portanto, os mais fortes possíveis. A produção da laminação em 3D é totalmente flexível, o que significa que a distância entre cada travessa da estrutura de transporte de carga pode ser alterada através do software da máquina de laminação em 3D. A laminação em 3D é econômica e altamente flexível, além de também permitir um alto nível de utilização do material.

A bandeja do compartimento da bateria é feita de aço macio, projetada para formar paredes laterais completamente verticais (90°) que otimizam o espaço para a bateria. A bandeja também evita que as células da bateria vazem para o ambiente durante e após uma colisão.

Uma estrutura ao redor da bandeja da bateria oferece proteção contra impactos, além de uma estrutura estabilizadora. As laterais perfiladas da estrutura são feitos em aço martensítico 1700MPa Docol e são fabricadas utilizando a laminação em 2D convencional, com cantos fundidos a baixo custo que conectam as quatro laterais.

A bandeja do compartimento da bateria é feita de aço macio, projetada para formar paredes laterais completamente verticais (90°) que otimizam o espaço para a bateria. A bandeja também evita que as células da bateria vazem para o ambiente durante e após uma colisão.

Uma estrutura ao redor da bandeja da bateria oferece proteção contra impactos, além de uma estrutura estabilizadora. As laterais perfiladas da estrutura são feitos em aço martensítico 1700MPa Docol e são fabricadas utilizando a laminação em 2D convencional, com cantos fundidos a baixo custo que conectam as quatro laterais.

Projeto de uma viga de AHSS capaz de absorver energia para a estrutura do estribo dos VEs

Ao contrário de um carro com um motor de combustão interna, um VE deve absorver mais energia através da soleira do carro. Por quê? 1) O peso da bateria do VE, 2) a parte inferior da carroceria mais reforçada do VE e 3) o requisito de que nenhuma invasão seja permitida na bateria do VE. O uso de alumínio extrudado na soleira tem sido visto como uma maneira eficiente de absorver níveis mais altos de energia, mas com um preço mais alto.

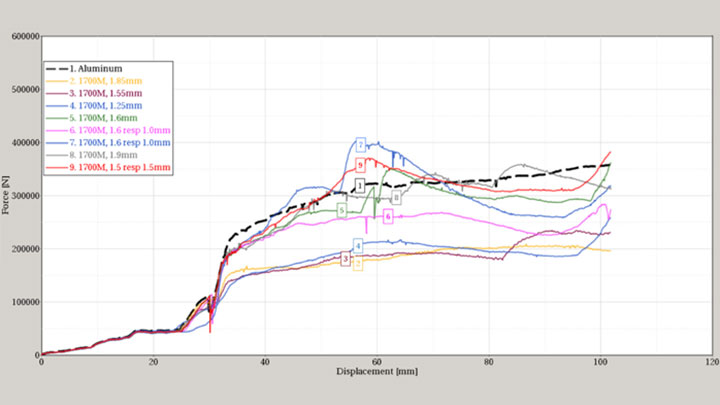

Para tentar igualar o desempenho das vigas de soleira de alumínio extrudado, a SSAB realizou simulações para vigas de soleira laminadas em 2D, feitas com o aço Docol CR 1700M. A liga de alumínio extrudado é a EN AW-6082 T6, com uma espessura de 4,5 mm para as paredes externas e 3 mm para suas vigas.

O número de designs possíveis para a laminação em 2D das vigas da soleira é infinito; portanto, os resultados na Figura 6 mostram apenas alguns dos típicos designs. (Muitos outros perfis de viga de soleira foram simulados pela SSAB, mas não são mostrados aqui.)

Para tentar igualar o desempenho das vigas de soleira de alumínio extrudado, a SSAB realizou simulações para vigas de soleira laminadas em 2D, feitas com o aço Docol CR 1700M. A liga de alumínio extrudado é a EN AW-6082 T6, com uma espessura de 4,5 mm para as paredes externas e 3 mm para suas vigas.

O número de designs possíveis para a laminação em 2D das vigas da soleira é infinito; portanto, os resultados na Figura 6 mostram apenas alguns dos típicos designs. (Muitos outros perfis de viga de soleira foram simulados pela SSAB, mas não são mostrados aqui.)

Figura 5:Simulação do teste de impacto lateral em poste (pole test): o poste empurra a estrutura da soleira, na qual suas vigas feitas de Docol CR 1700M devem provar sua eficácia na absorção de energia.

Figura 6: Gráfico de força vs. deslocamento para nove perfis diferentes feitos com o aço Docol 1700M para as vigas usadas em uma estrutura de soleira/estribo de um VE. Para ver os perfis das vigas de soleira testados aqui, incluindo o perfil com o melhor desempenho, entre em contato com a Docol.

A espessura da parede para cada perfil de design é ajustada para que o peso da viga de soleira feita com o Docol 1700M seja o mesmo da viga de soleira em alumínio 6082 T6.

As simulações de força vs. deslocamento mostram que uma seção transversal feita de aço AHSS deve ter algum tipo de viga para funcionar corretamente. Portanto, todos esses perfis têm algum tipo de estrutura interna. Para tentar reduzir os custos e a complexidade da fabricação, muitas simulações foram feitas usando tubos de formato quadrado unidos por solda.

A abordagem do tubo soldado quadrado parece funcionar, mas as vigas adjacentes são duplamente espessas. E, de acordo com as simulações, a espessura do invólucro externo do perfil é mais importante que a espessura das vigas.

A SSAB determinou qual perfil –– com vigas de parede única –– permite paredes externas mais espessas e oferece um desempenho em colisão semelhante ao de uma viga de alumínio, com pesos idênticos para ambos os materiais.

Fabricar uma viga de soleira/estribo capaz de absorver energia feita com o aço AHSS Docol 1700M suportaria a deformação por colisão sem apresentar rachaduras? Os protótipos iniciais da Docol mostram que sim. No entanto, todos esses perfis de tubo quadrado exigem algum tipo de solda e a SSAB precisa realizar mais testes para determinar se as soldas da viga são dúcteis o suficiente para lidar com a deformação sem apresentar rachaduras.

As simulações de força vs. deslocamento mostram que uma seção transversal feita de aço AHSS deve ter algum tipo de viga para funcionar corretamente. Portanto, todos esses perfis têm algum tipo de estrutura interna. Para tentar reduzir os custos e a complexidade da fabricação, muitas simulações foram feitas usando tubos de formato quadrado unidos por solda.

A abordagem do tubo soldado quadrado parece funcionar, mas as vigas adjacentes são duplamente espessas. E, de acordo com as simulações, a espessura do invólucro externo do perfil é mais importante que a espessura das vigas.

A SSAB determinou qual perfil –– com vigas de parede única –– permite paredes externas mais espessas e oferece um desempenho em colisão semelhante ao de uma viga de alumínio, com pesos idênticos para ambos os materiais.

Fabricar uma viga de soleira/estribo capaz de absorver energia feita com o aço AHSS Docol 1700M suportaria a deformação por colisão sem apresentar rachaduras? Os protótipos iniciais da Docol mostram que sim. No entanto, todos esses perfis de tubo quadrado exigem algum tipo de solda e a SSAB precisa realizar mais testes para determinar se as soldas da viga são dúcteis o suficiente para lidar com a deformação sem apresentar rachaduras.

Projeto de travessas de assoalho de AHSS para transferência eficiente de cargas de colisão

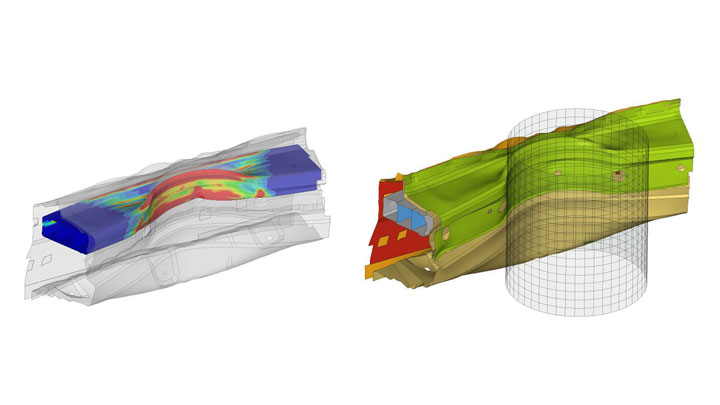

A maneira mais eficiente de proteger a bateria do VE contra intrusões durante uma colisão lateral é assegurar que as travessas localizadas diretamente abaixo do piso do compartimento do passageiro não se deformem. Portanto, as travessas devem ser fortes e definitivamente não absorverem nenhuma energia –– em vez disso, elas devem transferir a força da colisão lateral de um lado do carro para o lado oposto: veja a Figura 7.

Para obter a melhor relação possível entre desempenho em colisões/peso/custo, as travessas devem ser fabricadas em chapas finas de aço AHSS, o que pode ser difícil quando o aço é usado em compressão. (Consulte o Manual de Design: Projeto estrutural e fabricação utilizando aços de alta resistência.)

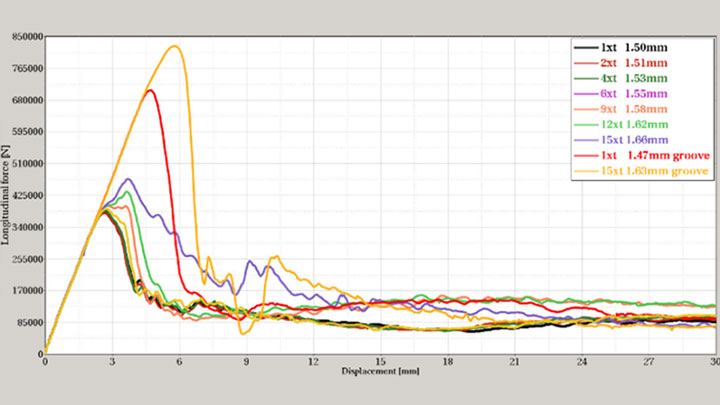

Vigas cruzadas com diferentes perfis –– mas todas feitas com o aço Docol CR 1700M –– foram simulados pela SSAB e descobriu-se que há uma enorme diferença em termos de desempenho. Começando com um perfil quadrado, uma dúvida é qual deve ser o tamanho do raio. Um raio grande com uma área de encruamento moderada e mais espalhada é melhor do que um raio pequeno com uma área de encruamento alta, porém bastante localizada? Os resultados da simulação na Figura 8 abaixo mostram que 15xt (raios em mm multiplicados pela espessura da travessa) tem um desempenho melhor que 1xt. As espessuras do Docol 1700M da travessa foram ajustadas para que o peso total dos diferentes perfis de viga fosse o mesmo.

Vigas cruzadas com diferentes perfis –– mas todas feitas com o aço Docol CR 1700M –– foram simulados pela SSAB e descobriu-se que há uma enorme diferença em termos de desempenho. Começando com um perfil quadrado, uma dúvida é qual deve ser o tamanho do raio. Um raio grande com uma área de encruamento moderada e mais espalhada é melhor do que um raio pequeno com uma área de encruamento alta, porém bastante localizada? Os resultados da simulação na Figura 8 abaixo mostram que 15xt (raios em mm multiplicados pela espessura da travessa) tem um desempenho melhor que 1xt. As espessuras do Docol 1700M da travessa foram ajustadas para que o peso total dos diferentes perfis de viga fosse o mesmo.

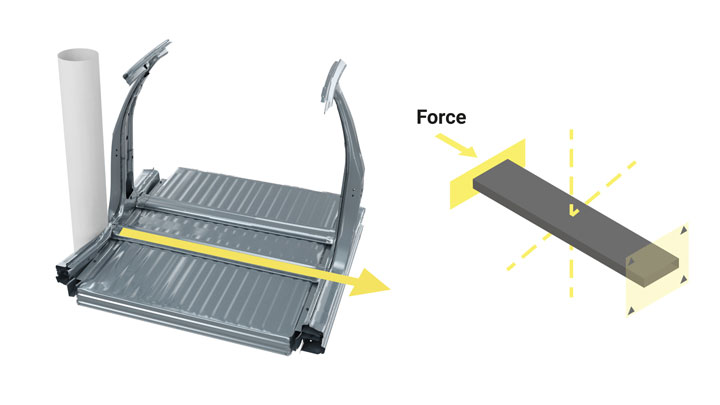

Figura 7: Imagem à esquerda: Caminho da carga em colisão lateral através da travessa do piso.

Imagem à direita: Configuração da otimização de travessas.

Imagem à direita: Configuração da otimização de travessas.

Figura 8: Curvas de deslocamento de força das travessas simuladas feitas com o Docol CR 1700M. As indicações mostram os raios em mm multiplicados pela espessura da viga. Para ver os perfis das vigas de travessas testadas aqui, incluindo o perfil com melhor desempenho, entre em contato com a Docol.

Os aços AHSS têm um limite de escoamento muito alto e, portanto, os fenômenos conhecidos como “deformação local” devem ser considerados para peças largas e de espessura fina que trabalham em compressão: veja o Manual de Design da SSAB. Uma maneira de limitar a deformação local é diminuir os largos segmentos de um perfil por meio de um chanfro e aumentar o nível de utilização do material.

A Figura 8 deixa claro que: 1) um raio grande é melhor que um raio pequeno e 2) os chanfros têm um efeito importante ao eliminar a deformação local –– eles fornecem mais raios pelos quais as forças podem percorrer. É interessante notar que um perfil que tem um ou mais chanfros é realmente maior por área de superfície e precisa ter uma espessura mais fina do Docol 1700M para preservar o mesmo peso total.

Os resultados da simulação mostram que uma travessa otimizada pode mais que dobrar o desempenho da transferência da carga de impacto sobre o perfil de geometria quadrada. O que é crítico nesta aplicação é o pico de carga, e não a absorção de energia. No caso de uma colisão, esse pico de carga não deve ser excedido.

A Figura 8 deixa claro que: 1) um raio grande é melhor que um raio pequeno e 2) os chanfros têm um efeito importante ao eliminar a deformação local –– eles fornecem mais raios pelos quais as forças podem percorrer. É interessante notar que um perfil que tem um ou mais chanfros é realmente maior por área de superfície e precisa ter uma espessura mais fina do Docol 1700M para preservar o mesmo peso total.

Os resultados da simulação mostram que uma travessa otimizada pode mais que dobrar o desempenho da transferência da carga de impacto sobre o perfil de geometria quadrada. O que é crítico nesta aplicação é o pico de carga, e não a absorção de energia. No caso de uma colisão, esse pico de carga não deve ser excedido.

Qual o futuro do Docol EV Design Concept?

Queremos apelar para os próprios interesses das montadoras, motivando-as a usar os aços AHSS para componentes críticos em veículos elétricos a bateria – enquanto obtemos a mesma economia de peso que o alumínio, mais caro, ou outros materiais com maiores emissões de CO2.

Também queremos que as montadoras atinjam níveis mais altos de utilização do material AHSS para que possam obter mais economias. Forneceremos aos engenheiros de automóveis simulações de AHSS, tais como as simulações de colisões laterais, que mostram como aumentar, por um fator de dois, o desempenho de componentes críticos de segurança e das travessas de assoalho.

E, finalmente, queremos demonstrar designs e métodos de produção novos e inovadores para os aços AHSS, como a laminação em 3D para compartimentos de bateria de VEs com maior eficiência de espaço. Inovações como o AHSS para laminação em 3D para fabricar malhas cruzadas que funcionam sob compressão realmente ampliarão a maneira de pensar dos engenheiros em relação a obter um desempenho maximizado da carga axial, tanto lateral quanto longitudinal.

Você tem um desafio de design de BEV que gostaria de solucionar com a utilização de aços AHSS? Nunca é cedo demais para nos contatar para o seu próximo projeto.

Também queremos que as montadoras atinjam níveis mais altos de utilização do material AHSS para que possam obter mais economias. Forneceremos aos engenheiros de automóveis simulações de AHSS, tais como as simulações de colisões laterais, que mostram como aumentar, por um fator de dois, o desempenho de componentes críticos de segurança e das travessas de assoalho.

E, finalmente, queremos demonstrar designs e métodos de produção novos e inovadores para os aços AHSS, como a laminação em 3D para compartimentos de bateria de VEs com maior eficiência de espaço. Inovações como o AHSS para laminação em 3D para fabricar malhas cruzadas que funcionam sob compressão realmente ampliarão a maneira de pensar dos engenheiros em relação a obter um desempenho maximizado da carga axial, tanto lateral quanto longitudinal.

Você tem um desafio de design de BEV que gostaria de solucionar com a utilização de aços AHSS? Nunca é cedo demais para nos contatar para o seu próximo projeto.