Los aceros Hardox®, permiten a las empresas mineras obtener productividad a través de un mayor tiempo de vida útil de las placas de desgaste

Antes del uso del acero Hardox®, los liners de revestimiento de las tolvas, chutes y sistema de transferencia presentaba un desgaste prematuro; con horas de operaciones cortas y nada rentables. Los programas de mantenimiento frecuente para ejecutar cambios de liners o placas antidesgastes, aumentaban las horas de trabajo y el tiempo de indisponibilidad del equipo.

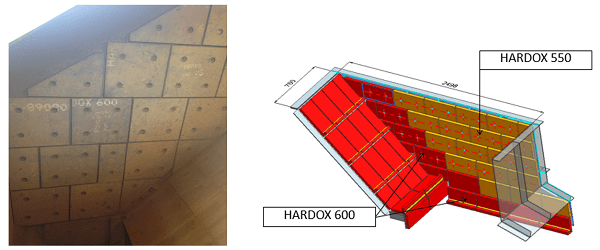

«El desgaste por abrasión, es el principal problema en planta concentradora. Hardox® 550/600 HBW, son aceros que presenta una baja variación de su dureza en todo el espesor de la plancha; además de una buena tenacidad, propiedades mecánicas que dieron seguridad y sostenibilidad a la operación con el mejoramiento de la productividad de los equipos», afirmó Juan Zárate - RSM de SSAB Perú.

«La vida útil de la placa de revestimiento se multiplicó por dos, reduciendo la frecuencia del mantenimiento y cumpliendo de los objetivos de mejorar el rendimiento de la placa antidesgastes. Con Hardox®, el tiempo de indisponibilidad del sistema se redujo a la mitad y la producción aumentó. Continuaremos difundiendo los casos de éxitos con los aceros Hardox® de SSAB, para proponer nuestro mejora continua en la minería», comentó Juan Zárate - RSM de SSAB Perú.