Acero Hardox® es una alternativa económica al uso de 1045 y otros aceros de baja aleación

En las industrias del cemento, reciclaje, agricultura, alimentación y muchas otras, hay varios componentes que están sujetos a un desgaste abrasivo. Tales como astilladoras, martillos, tamices, trituradoras y amoladoras, sistemas de transporte y carga, entre otros.

Figura 1 - A la izquierda, los martillos de un molino de piedra caliza fabricado en Hardox® 500 para la planta de cemento. A la derecha un cuchillo astillador de madera para la industria de la pulpa o el compostaje.

Desde el punto de vista de la ingeniería de materiales, los aceros con microestructura compleja y alta dureza siempre son recomendables cuando se piensa en el desgaste abrasivo o la erosión. Los materiales con un mayor contenido de carbono, como el 1045, es una alternativa con una buena relación costo-rendimiento. O también, aceros que además de carbono tienen otros elementos de aleación, como el 4130 o el 4340, pero ya con mayor costo.

Pero todos los aceros con alto contenido de carbono, con o sin la adición de otros elementos de aleación, generalmente se suministran en estado recocido y requieren un tratamiento térmico de temple y revenido para obtener la dureza que necesitan estas industrias. Hardox® acero de alta resistencia, fabricado por la siderurgia sueca SSAB, ya es suministrado por el molino con la dureza de trabajo nominal, sin la necesidad de tratamiento térmico y tiempo de inactividad después de la TT, o costo de flete adicional.

Tabla 1 - Comparación entre Hardox® y 1045

| 1045 | Hardox® | |

|---|---|---|

| Estado de suministro | Recocido | Templado y revenido |

| Costo adicional del tratamiento térmico | Sí | No; |

| Gastos de envío adicionales (envío a TT) | Sí | No |

| Necesidad de rendimiento después de TT | Sí | No |

| Homogeneidad de dureza | Gran variación | Pequeña variación |

Para satisfacer las diversas necesidades de los segmentos más variado, la familia de aceros Hardox® tiene una dureza que va de 350 a 700 HBW, pero la dureza no es el único requisito de estos aceros. Hay versiones que han sido desarrolladas para aplicaciones específicas que combinan dureza con alta tenacidad, o resistencia a altas temperaturas, o resistencia a la corrosión.

Tabla 2 - Familia de aceros Hardox® y características principales

| Dureza (HBW) | Impacto Charpy (J) | Observaciones | |

|---|---|---|---|

| HARDOX HiTuF | 350 | 95 | Desgaste abrasivo con alto impacto |

| HARDOX 400 | 400 | 45 | Desgaste abrasivo con alto impacto |

| HARDOX 450 | 450 | 50 | Desgaste abrasivo con alto impacto |

| HARDOX 500 | 500 | 37 | Desgaste abrasivo con ligero impacto |

| HARDOX 500 TuF | 500 | 45 | Desgaste abrasivo con alto impacto |

| HARDOX 550 | 550 | 30 | Desgaste abrasivo |

| HARDOX 600 | 600 | 20 | Desgaste abrasivo |

| HARDOX Extreme | 675 | <15 | Desgaste abrasivo |

| HARDOX HiAce | 450 | 60 | Corrosión combinada con desgaste |

| HARDOX HiTemp | 450 | 50 | Alta temperatura combinada con desgaste |

El hecho de que el acero Hardox® sea un material extremadamente limpio, libre de inclusiones, con su composición química bien controlada y propiedades mecánicas homogéneas a lo largo del espesor, su conformabilidad, soldabilidad y otras características necesarias para su procesamiento, hacen que su rendimiento en talleres sea superior al de los aceros tradicionales de baja aleación.

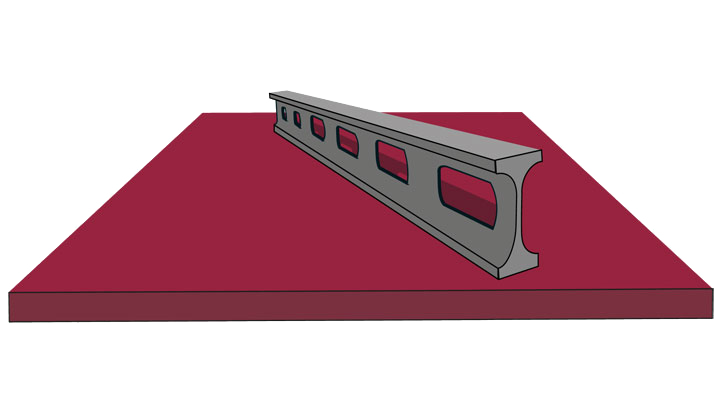

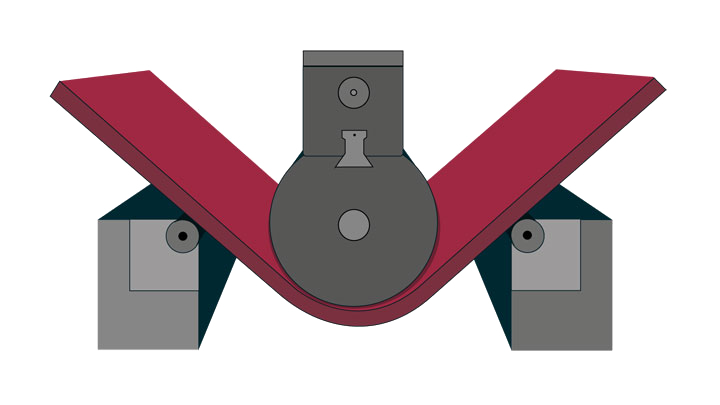

Figura 2 – De izquierda a derecha, las figuras representan la gran estabilidad dimensional (espesor y planitud) y también la alta conformabilidad del Hardox®