Determinando a ductilidade do AHSS com novo teste de dobra para bordas cortadas

As limitações do teste de expansão de furos da ISO 16630 para descrever o estiramento de flange dos aços avançados de alta resistência são bem conhecidas. Este artigo, baseado no webinar, apresenta um novo método de teste para ductilidade de bordas cortadas para prever a deformação de estricção na formação de bordas. Tentativas de usar esses resultados para simulações de conformação também são discutidas, bem como a utilidade dessa abordagem para avaliar os limites gerais da conformação de bordas.

As limitações do teste de expansão de furos e do teste de dobra dupla da ISO 16630

Existem muitos testes para determinar a ductilidade de bordas cortadas. Este artigo discute primeiro dois testes típicos, o teste de expansão de furos da ISO 16630 e o teste de dobra dupla e, em seguida, explora um novo e terceiro teste.

O teste de expansão de furos da 16630 (isto é, a expansão um furo puncionado) fornece um resultado geométrico: a porcentagem do furo pode ser expandida antes que ocorra uma trinca por toda a espessura. Ou seja, o teste termina quando a borda do aço já falhou. Além da trinca por toda a espessura, a borda perfurada poderia estar coberta com microfissuras, como pode ser visto na Figura 1.

Com o teste de dobra dupla (ou seja, dobrando a borda cortada da segunda dobra até que ela trinque), podemos medir a deformação na borda cortada com uma técnica de correlação de imagem digital (DIC): veja a Figura 2.

Em seguida, podemos usar os resultados de deformação em nossas simulações de conformação. Em comparação, o teste de expansão de furos não fornece resultados de deformação.

O teste de expansão de furos é muito simples. Em comparação, é mais demorado fazer o teste de dobra dupla. Em primeiro lugar, é necessário considerar o raio da primeira dobra e altura do seu flange. Dependendo do tamanho da altura do flange e da espessura da amostra, você deve controlar a deformação ao longo do flange.

Figura 1: Detalhe de um teste de expansão de furos do AHSS 16630 no ponto de falha das bordas cortadas, ou seja, no final do teste.

Figura 2: O teste de dobra dupla emprega a correlação de imagem digital (DIC) para medir a deformação na borda cortada de uma amostra de aço avançado de alta resistência.

Em seguida, podemos usar os resultados de deformação em nossas simulações de conformação. Em comparação, o teste de expansão de furos não fornece resultados de deformação.

O teste de expansão de furos é muito simples. Em comparação, é mais demorado fazer o teste de dobra dupla. Em primeiro lugar, é necessário considerar o raio da primeira dobra e altura do seu flange. Dependendo do tamanho da altura do flange e da espessura da amostra, você deve controlar a deformação ao longo do flange.

Aperfeiçoamento do teste de ductilidade por dobra dupla deixando uma dobra de fora

Para melhorar o teste de dobra dupla, simplesmente eliminamos a primeira dobra. Isso economiza um pouco de tempo (uma operação de dobra menor) e não precisamos mais considerar o raio interno da primeira dobra. Em vez disso, colocamos a amostra cortada em sua borda na prensa ou na dobradeira. E embora seja mais fácil estabilizar esse "flange", ainda usamos uma ferramenta especial para evitar deformação: veja a Figura 3.

Os parâmetros para este novo teste incluem:

- O raio da faca: começamos com 3 mm e subimos até 10 mm no raio de dobra.

- Os parâmetros de corte: fizemos um corte reto com uma ferramenta de corte, mas você pode variar o ângulo de corte e a folga.

- A altura da amostra: muito importante, uma vez que você obterá uma distribuição de deformação diferente no material, dependendo de sua altura.

- O sentido de laminação: longitudinal (L) ou transversal (T).

- E, é claro, o grau de aço sendo testado.

Primeiro testamos os seguintes graus de aço laminado a quente, já que são normalmente usados em aplicações de chassi, que são muito exigentes nas bordas cortadas.

| Grau do aço | Espessura |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Aplicamos um padrão visual aleatório na superfície do aço, para que pudéssemos monitorar a sequência de conformação completa. Podemos monitorar a deformação horizontal, a deformação vertical, a deformação no ponto de fratura e o ângulo de dobra, conforme mostrado na Figura 4.

Figura 3: Um melhor teste de dobra: uma amostra de AHSS é colocada em sua borda e depois dobrada.

Figura 4: O novo teste de dobra de bordas cortadas do AHSS permite o monitoramento da deformação horizontal, deformação vertical, deformação do ponto de fratura e o ângulo de dobra.

Na Figura 5, a curva preta é a deformação ao longo da borda cortada, e a curva amarela é a seção de deformação vertical.

Figura 5: Mapeamento da deformação ao longo da borda cortada do AHSS (curva preta) e da seção vertical (curva amarela).

Podemos usar esses tipos de medições de DIC para monitorar não apenas a deformação máxima, como também a deformação por estricção? Você provavelmente está familiarizado com a curva de deformação horizontal da Figura 6 – a curva cinza – que nos lembra um pouco a seção de teste ISO FLD.

Podemos fazer um ajuste de curva gaussiana e, em seguida, remover todos os itens dos pontos de inflexão da curva e, em seguida, fazer um novo ajuste de curva, conforme mostrado pela curva amarela. Podemos então calcular o valor delta - a distância entre os pontos de inflexão - e a deformação máxima do ajuste da curva (círculo vermelho), que mais tarde chamaremos de valor CF max. A partir de nossos dados originais, já temos a deformação máxima do material.

No caso da seção de deformação vertical, coletamos um coeficiente linear (b0) e um coeficiente exponencial (b1), pois eles podem descrever parcialmente a concentração da deformação nessa direção do material, conforme mostra a Figura 7.

Figura 7: Descrevendo parcialmente a concentração de deformação vertical na direção da amostra de AHSS.

Comparação da profundidade de dobra calculada com a profundidade de dobra real dos aços AHSS

Para verificar se estamos calculando algo útil para prever a estricção, precisamos saber como é o material na profundidade de dobra; veja a Figura 8.

Nossos passos são:

- Encontrar o ângulo onde o CF-max ocorre.

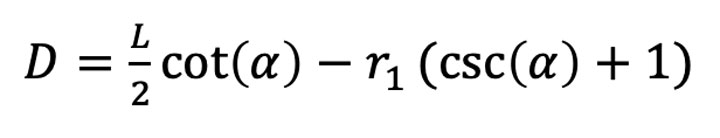

- Calcular a profundidade de dobra usando esta fórmula:

- Testar a profundidade da dobra, observando a estricção

- Determinar: a qualidade da borda cortada é aprovada nessa profundidade?

A Figura 9 mostra os resultados do teste com o aço HR800HER75 (razão de expansão de furo típica de 75%), cuja profundidade de dobra calculamos ser entre 4 a 18 mm, com 18 mm sendo sua profundidade máxima de dobra aprovada.

A Figura 10 mostra a mesma investigação para o aço HR700MCA, que calculamos ter uma profundidade máxima de dobra aprovada de 10 mm.

Figura 8: O raio (r1) usado para determinar a profundidade da dobra.

Figura 9: Teste de dobra para comparar a profundidade máxima calculada com a profundidade máxima efetiva, com base na estricção visível. A uma profundidade de dobra de 18 mm, começamos a ver algumas pequenas estricções, que se tornam mais pronunciadas a 20 mm, e são extremamente óbvias a 22 mm.

Figura 10: A dobra do aço HR700MCA – com uma profundidade máxima aprovada de 10 mm – mostra a estricção inicialmente a 11 mm e, mais obviamente, a 12 mm.

A investigação acima nos leva à conclusão de que parece ser possível prever a profundidade máxima de dobra de um material, e que além da profundidade máxima, a borda cortada se deteriora rapidamente. Além disso, nossos cálculos também fornecem o ângulo de curvatura definido para quando ocorrer a estricção.

A forma como a amostra de aço é cortada é importante para o teste de dobra para determinação da ductilidade

É importante o fato de a peça de amostra estar ou não apoiada durante o corte; consulte a Figura 11.

Como você pode ver na Figura 12, a peça mãe pode ser dobrada muito mais do que a peça filha.

E a peça mãe também tem uma borda cortada mais bonita, como mostrado na Figura 13.

Figura 11: Chamamos a peça apoiada de "mãe" e a peça não apoiada, a cortada, de "filha".

Figura 13: A peça mãe tem melhores bordas cortadas do que a peça filha.

A maioria das aplicações industriais provavelmente trabalham a partir da peça mãe; portanto, essa consideração é mais apropriada para laboratórios de teste.

A Figura 14 mostra resultados de alturas variáveis da amostra, usando alturas de 15, 20 e 25 mm para o aço HR800HER75. Quando aumentamos a altura, diminuímos o valor máximo de ajuste da curva (CF max), o que significa que a deformação máxima por estricção diminuirá. Quanto maior a altura da amostra, menor o ângulo de dobra que podemos aplicar, resultando em uma dobra menos complicada no caso de flanges maiores. As amostras mais altas aproximam o exponente ao valor zero, o que significa mais concentração de deformação linear.

Figura 12: A peça filha tem um limite de dobra inferior ao da peça mãe.

Figura 14: Resultados de amostras com 15, 20 e 25 mm de altura. Quanto maior a amostra, maior a concentração de deformação linear. Diâmetro: Os desvios padrão individuais são usados para calcular os intervalos.

Se, no mesmo material (HR800HER75), aumentarmos o raio da faca, aumentaremos a largura da zona de estricção, ou o valor delta. Também temos uma curva de deformação menos vertical (o menor exponente). E reduzimos o ângulo CF. Portanto, à medida que aumentamos o raio da faca, podemos fazer dobras maiores - ou mais complicadas - no aço AHSS, como mostrado na Figura 15.

Figura 15: Resulta do aumento do raio da faca para 3,5, 5, 8 e 10 mm. Conforme aumentamos o raio da faca, podemos aumentar a dobra do nosso AHSS. Raio: Os desvios padrão individuais são usados para calcular os intervalos.

Testamos diferentes configurações de corte, indicadas por 1, 2, 4 e 5 na Figura 16.

Figura 16: Teste de diferentes folgas e ângulos para a configuração do corte.

| Configurações | 1 | 2 | 4 | 5 |

| Espaçamento | 10% | 15% | 10% | 15% |

| Ângulo | 1,25 | 1,25 | 2,25 | 2,25 |

Os resultados de quatro configurações de corte diferentes, cada uma testada nas direções longitudinal e transversal, estão mostrados na Figura 17.

Figura 17: Resultados de quatro configurações de corte diferentes. L = direção longitudinal e T = direção transversal. Assim, 1L = significa uma folga de corte de 10% em um ângulo de 1,25° no sentido longitudinal e assim por diante. Corte: Os desvios padrão individuais são usados para calcular os intervalos.

Nenhuma das variações de corte parece ser estatisticamente significativa. No entanto, no geral, a configuração de corte 1 parece um pouco melhor, o que significa que o ângulo de dobra é um pouco menor, o que é algo positivo: o material pode dobrar um pouco mais.

Também testamos a pré-deformação dos materiais a uma deformação plástica de 2% e 4%. Para obter uma explicação mais detalhada dos testes, assista ao webinar on demand. Nossas conclusões foram que a pré-deformação diminui a conformabilidade, diminuindo o CF max e aumentando o ângulo CF.

Em seguida, queríamos utilizar nosso novo teste de dobra para determinar a ductilidade das bordas cortadas de diferentes graus de aço. As amostras tinham 20 mm de altura, o raio da faca foi de 10 mm (exceto para o aço 800, que usou um perfurador de 5 mm), a folga de corte foi de 10% em um baixo ângulo de corte, e o corte foi longitudinal ao sentido de laminação.

Para possível uso em simulações de conformação, focamos no valor CF-Max, conforme mostrado na Figura 18.

Mas se nosso foco for fazer peças grandes ou formas complexas, analisaremos o ângulo CF, o ângulo de estricção, como mostrado na Figura 19.

Se você tiver um baixo ângulo CF, isso significa que pode fazer uma dobra grande e complicada desse material. Portanto, está claro que o material HR800HER100 é melhor do que o material HR800HER75.

Figura 18: Determinação da ductilidade da borda cortada de quatro graus de AHSS - usando o novo teste de dobra - para possível uso em simulações de conformação.

Figura 19: Determinação do ângulo de estricção de quatro aços AHSS.

Usando os resultados do novo teste de dobra para simulações de conformação de AHSS

Como implementaríamos esses tipos de testes em uma simulação de conformação? Por exemplo, para determinar se teremos uma borda dividida ou não na peça estampada? Os valores de CF-Max dependerão dos parâmetros de concentração de deformação Delta e do exponente b1. E Delta e b1 podem ser variados pelo raio da faca e pela altura da amostra: assim, podemos testar muitos cenários diferentes. Configuramos nossa simulação de estampagem normal, verificando a peça na área crítica destacada na Figura 20.

Nessas áreas críticas, é possível extrair o mesmo tipo de seções que no teste de dobra. Nas Figuras 21 e 22 podemos ver que você terá um tipo similar de aparência ao longo da borda cortada e também em uma deformação vertical.

Figura 20: Usando o novo teste de dobra para determinação da ductilidade para verificar áreas críticas em peças automotivas conformadas feitas com o AHSS.

Figura 21: Verificação das seções horizontal e vertical de uma peça automobilística proposta.

Figura 22: Calculando o delta – a distância entre os pontos de inflexão.

A partir das seções extraídas, podemos calcular os fatores de concentração que aprendemos com nossos testes de dobra de bordas cortadas. Um foi o valor delta - a distância entre os pontos de inflexão onde a inclinação muda de sinal. O outro é o exponente, onde colocamos essa função exponencial na seção efetiva da peça. E, em seguida, na própria peça, determinamos uma deformação máxima de 52%.

Para comparar nossos resultados de simulação com nossos valores de teste, devemos perguntar: já testamos esses tipos de concentrações de deformação, delta e exponente b1? Ou precisamos aumentar nossa matriz de testes para que sejam testados?

Para esta peça nesta simulação, temos um Delta de 12, um exponente de -0,09 e uma deformação máxima de 52%. A partir de nossos testes, temos um valor delta de quase 12 para a amostra de 25 mm de altura e nosso menor exponente possível é menos 0,2 - sequer chega a 0,1, que é o que estamos procurando.

Figura 23: Buscando o exponente e o delta necessários. Diâmetro: Os desvios padrão individuais são usados para calcular os intervalos.

Mas você pode ver a tendência: em geral, quando reduzimos os exponentes, o valor CF max também será reduzido. O valor CF max do teste está aproximadamente entre 42% e 52%, e temos a deformação da peça - que é de 52% neste caso. Isso indica que o material apresenta um alto risco de estricção se aceitarmos esse tipo de sequência de conformação.

É assim que achamos que esse novo teste de dobra poderia ser implementado em peças reais feitas com o AHSS – com uma margem de segurança um pouco maior em comparação com o uso de deformações máximas – calculando a deformação da estricção em vez da deformação por falha.

Resumo: um novo e útil teste de curvatura de bordas cortadas, que precisa de validação industrial

- Este novo teste de dobra de bordas cortadas é mais simples do que o teste de dobra dupla, sendo muito rápido de configurar.

- A análise de resultados pode ser quase totalmente automatizada.

- Você pode testar diferentes gradientes de deformação normais ao longo da borda cortada, e eles são simples de variar: por exemplo, a altura da amostra, o raio da faca, etc.

- Você obtém resultados geométricos (ângulo CF ou ângulo de estricção) e de deformação da estricção (CF-Max), para que possa comparar a deformação para limites de simulação e comparar materiais entre si com resultados geométricos.

- Você pode testar bordas de tesouras, aplicando diferentes ângulos de corte e folgas.

- A aplicação da pré-deformação é muito simples em comparação com o teste de expansão de furos, no qual esta é muito difícil de fazer.

- Gostaríamos de sugerir que este teste tem uma implementação prática para simulações de conformação; mas isso deve ser validado em casos de testes industriais.

- Uma desvantagem: esse teste não oferece gradientes de deformação ao longo da direção da espessura – outro parâmetro que potencialmente adiciona complexidade ao desafiador mundo das deformações de bordas cortadas.

Você tem um projeto que exige testes para determinar a ductilidade da borda cortada e gostaria que analisássemos como você está determinando a ductilidade? Fale conosco.