Kesme kenarları için yeni bükme testi ile AHSS sünekliğini belirleme

Gelişmiş yüksek dayanımlı çeliklerin germe flanşlanabilirliğini açıklamak için ISO 16630 delik genişletme testinin sınırlamaları iyi bilinmektedir. Bu makale, isteğe bağlı web seminerine dayalı olarak, kenar şekillendirmede belverme gerinimini tahmin etmek için kesme kenarı sünekliğine yönelik yeni bir test yöntemi sunmaktadır. Genel kenar şekillendirme limitlerini değerlendirmek için bu yaklaşımın kullanışlılığının yanı sıra bu sonuçları şekillendirme simülasyonlarında kullanma denemeleri de ele alınmaktadır.

ISO 16630 delik genişletme ve çift bükme testlerinin sınırlamaları

Kesme kenarı sünekliği için birçok test vardır. Bu makalede önce iki tipik test ele alınmaktadır: ISO 16630 delik genişletme testi ve çift bükme testi ve ardından yeni üçüncü bir test incelenmektedir.

16630 delik genişletme testi (yani panç edilmiş bir deliğin genişletilmesi) geometrik bir sonuç verir: kalınlık boyunca bir çatlak oluşmadan önce deliğin genişletilebileceği yüzde. Yani test, çeliğin kenarı bozulduğunda sona erer. Ayrıca, genel çatlağın yanı sıra zımbalanan kenarın üzeri Şekil 1'de görüldüğü gibi mikro çatlaklar ile kaplanabilir.

Çift bükme testiyle (yani, ikinci bükümün kesim kenarını çatlak olana kadar bükmek), dijital görüntü korelasyonu (DIC) teknini kullanarak kesim kenarındaki gerilimi ölçebiliriz: bkz. Şekil 2.

Daha sonra gerinim sonuçlarını şekillendirme simülasyonlarımızda kullanabiliriz. Karşılaştırma olarak, delik genişletme testi gerinim sonuçları vermez.

Delik genişletme testi çok basittir. Buna nazaran, çift bükme testi yapmak daha fazla zaman alır. Öncelikle ilk bükülmenin yarıçapını ve flanş yüksekliğini dikkate almanız gerekir. Flanş yüksekliğinin boyutuna ve numunenin kalınlığına bağlı olarak, flanş boyunca burkulmayı kontrol etmeniz gerekir.

Şekil 1: Kesme kenarı kopma noktasında, yani testin sonunda bir AHSS 16630 delik genişletme testinin yakından görünümü.

Şekil 2: Çift bükme testi, gelişmiş yüksek dayanımlı çelik numunesinin kesme kenarındaki gerilimi ölçmek için dijital görüntü korelasyonu (DIC) kullanır.

Daha sonra gerinim sonuçlarını şekillendirme simülasyonlarımızda kullanabiliriz. Karşılaştırma olarak, delik genişletme testi gerinim sonuçları vermez.

Delik genişletme testi çok basittir. Buna nazaran, çift bükme testi yapmak daha fazla zaman alır. Öncelikle ilk bükülmenin yarıçapını ve flanş yüksekliğini dikkate almanız gerekir. Flanş yüksekliğinin boyutuna ve numunenin kalınlığına bağlı olarak, flanş boyunca burkulmayı kontrol etmeniz gerekir.

Bir bükümü bırakarak çift bükme sünekliği testini iyileştirme

Çift bükme testini iyileştirmek için ilk bükümü kaldırdık. Bu biraz zaman kazandırır (bir bükme işlemi daha az) ve artık ilk bükülmenin iç yarıçapını dikkate almamıza gerek kalmaz. Bunun yerine, kesilen numuneyi pres veya abkant preste kenarı üzerine yerleştiririz. Bu "flanşı" dengelemek daha kolay olsa da, burkulmayı önlemek için özel bir alet kullanıyoruz: bkz. Şekil 3.

Bu yeni test için parametreler şunları içerir:

- Bıçak yarıçapı: 3 mm'den başlayıp 10 mm'ye kadar bükme yarıçapına ulaştık.

- Kesme parametreleri: Kesme aletiyle düz kesim yaptık, ancak kesme açısını ve boşluğunu değiştirebilirsiniz.

- Numune yüksekliği: Yüksekliğine bağlı olarak malzemede farklı gerinim dağılımı elde edeceğinizden çok önemlidir.

- Haddeleme yönü: boyuna (L) veya enine (T).

- Ve elbette test edilen çelik sınıfı.

Öncelikle aşağıdaki sıcak haddelenmiş çelik sınıflarını test ettik, çünkü bunlar genellikle kesme kenarlarında çok zorlu olan şasi uygulamalarında kullanılmaktadır.

| Çelik sınıfı | Kalınlık |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Şekillendirme sırasının tamamını izleyebilmek için çelik yüzeye rastgele bir görsel desen uyguladık. Şekil 4'te gösterildiği gibi yatay gerinimi, dikey gerinimi, kırılma noktası gerinimini ve bükme açısını izleyebiliriz.

Şekil 3: Geliştirilmiş bükme testi: Bir AHSS numunesi kenarı üzerine yerleştirilir ve ardından bükülür.

Şekil 4: Yeni AHSS kesme kenarı bükme testi, yatay gerinim, dikey gerinim, kırılma noktası geriniminin ve bükme açısının izlenmesine olanak sağlar.

Şekil 5'te, siyah eğri kesme kenarı boyunca gerinimdir, sarı eğri ise dikey gerinim kesitidir.

Şekil 5: AHSS kesme kenarı (siyah eğri) ve dikey kesit (sarı eğri) boyunca gerinimin haritalanması.

Bu tür DIC ölçümlerini sadece maksimum gerinimi değil, aynı zamanda belverme gerinimini de izlemek için kullanabilir miyiz? Muhtemelen Şekil 6'daki bize ISO FLD test kesitini hatırlatan yatay gerinim eğrisini (gri eğri) biliyorsunuzdur.

Gauss eğrisi yerleşimi yapabilir, ardından eğrinin büküm noktalarının içindeki her şeyi kaldırabilir ve daha sonra sarı eğriyle gösterildiği gibi yeni bir eğri yerleşimi yapabiliriz. Daha sonra delta değerini (bükülme noktaları arasındaki mesafe) ve daha sonra CF max değeri olarak adlandıracağımız eğri yerleşimi maks gerinimi (kırmızı daire) hesaplayabiliriz. Orijinal verilerimizden yola çıkarak malzemenin maksimum gerinimine halihazırda sahibiz.

Dikey gerinim kesiti için, Şekil 7'de gösterildiği gibi malzemenin bu yönünde gerinim konsantrasyonunu kısmen açıklayabildiğinden bir doğrusal katsayı (b0 ) ve bir üssel katsayı (b1 ) toplarız.

Şekil 7: AHSS numunesi yönündeki dikey gerinim konsantrasyonunu kısmen açıklar.

AHSS çeliklerin hesaplanan bükme derinliğinin gerçek bükme derinliğiyle karşılaştırılması

Belvermeyi tahmin etmek için kullanışlı bir öge hesapladığımızı doğrulamak için, malzemenin bükme derinliğinde nasıl göründüğünü bilmemiz gerekir; bkz. Şekil 8.

Adımlarımız:

- CF max'ın meydana geldiği açıyı bulun.

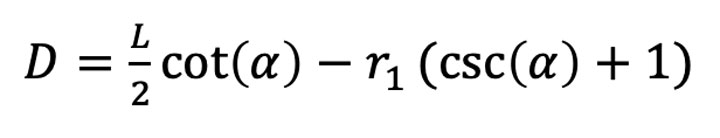

- Bu formülü kullanarak bükme derinliğini hesaplayın:

- Belvermeyi izleyerek bükmeyi derinliğe kadar test edin

- Belirleyin: kesme kenarı kalitesi bu derinlikte onaylanmış mı?

Şekil 9, 14 ila 18 mm'lik bir bükme derinliğine sahip olacak şekilde hesapladığımız HR800HER75 çeliğinin test sonuçlarını (tipik %75 delik genişleme oranı) göstermektedir, 18 mm ise maksimum onaylı bükme derinliğidir.

Şekil 10'da, maksimum 10 mm onaylı bükme derinliğine sahip olacak şekilde hesapladığımız HR700MCA çelik için aynı araştırma gösterilmektedir.

Şekil 8: Bükme derinliğini belirlemek için kullanılan yarıçap (r1 ).

Şekil 9: Hesaplanan maksimum derinliği, görünür belvermeye bağlı gerçek maksimum derinlikle karşılaştırmak için bükme testini test etme. 18 mm'lik bir bükme derinliğinde, 20 mm'de daha belirgin hale gelen ve 22 mm'de son derece bariz olan bazı küçük belvermeleri görmeye başladık.

Şekil 10: Bükme HR700MCA çelik (hesaplanan maksimum onaylı derinlik 10 mm'dir) başlangıçta 11 mm'de ve daha belirgin olarak 12 mm'de belverme gösterir.

Yukarıdaki araştırmadan elde ettiğimiz sonuç, bir malzemenin maksimum bükme derinliğini tahmin edebileceğimiz ve maksimum derinliğin ötesinde kesme kenarının hızla bozulduğu yönündedir. Hesaplamalarımız ayrıca belvermenin gerçekleşeceği zamana ilişkin tanımlanmış bükme açısını da verir.

Çelik numunenin süneklik bükme testi için nasıl kesileceği önemlidir

Kesme sırasında numune parçasının desteklenip desteklenmediği önemlidir; bkz. Şekil 11.

Gördüğünüz gibi Şekil 12, anne parça kız parçasından çok daha fazla bükülebilir.

Ayrıca anne, Şekil 13'te gösterildiği gibi daha iyi görünen bir kesme kenarına sahiptir.

Şekil 11: Desteklenen parçaya "anne" ve desteklenmeyen kesimli parçaya "kız" diyoruz.

Şekil 13: Anne parçanın kesme kenarları kız parçasından daha iyidir.

Çoğu endüstriyel uygulama anne parçadan yapılmış olabilir, bu nedenle bu husus test laboratuvarları için daha uygundur.

Şekil 14'te HR800HER75 çelik için 15, 20 ve 25 mm yükseklikler kullanılarak numunenin farklı yüksekliklerinden alınan sonuçları gösterilmektedir. Yüksekliği artırdığımızda, eğri yerleşimi maksimum değerini (CF max) düşürüyoruz, bu da maksimum belverme geriniminin düşeceği anlamına geliyor. Numune yüksekliği ne kadar uzun olursa, uygulayabileceğimiz bükme açısı o kadar küçük olur ve bu da daha büyük flanşlar için daha az karmaşık büküm anlamına gelir. Daha uzun numuneler, üssü sıfıra yakınlaştırır; bu da daha doğrusal gerinim konsantrasyonu anlamına gelir.

Şekil 12: Kız parçanın ana parçadan daha düşük bir bükülme sınırı vardır.

Şekil 14: 15, 20 ve 25 mm uzunluğunda numunelerden alınan sonuçlar. Numune ne kadar uzunsa doğrusal gerinim konsantrasyonu o kadar fazladır. Çap: Aralıkların hesaplanması için özel standart sapmalar kullanılır.

Aynı malzeme üzerinde (HR800HER75) bıçak yarıçapını artırırsak, belverme bölgesinin genişliğini veya delta değerini artırırız. Ayrıca daha az dikey gerinim eğrisi elde ederiz (düşük üssel). Ve CF açısını da düşürürüz. Bu nedenle, bıçak yarıçapını artırdıkça, Şekil 15'te gösterildiği gibi AHSS çelikte daha büyük veya daha karmaşık bükmeler yapabiliriz.

Şekil 15: Bıçak yarıçapını 3,5; 5; 8 ve 10 mm'ye çıkarmanın sonuçları. Bıçak yarıçapını artırdıkça AHSS bükümümüzü artırabiliriz. Yarıçap: Aralıkların hesaplanması için özel standart sapmalar kullanılır.

Şekil 16'da 1, 2, 4 ve 5 ile gösterilen farklı kesme ayarlarını test ettik.

Şekil 16: Kesme kurulumu için farklı açıklıkların ve açıların test edilmesi.

| Ayar | 1 | 2 | 4 | 5 |

| Açıklık | 10% | 15% | 10% | 15% |

| Açı | 1,25 | 1,25 | 2,25 | 2,25 |

Şekil 17'de gösterildiği gibi her biri boyuna ve enine yönde test edilen dört farklı kesme ayarının sonuçları.

Şekil 17: Dört farklı kesme ayarının sonuçları. L = boyuna yön ve T = enine yön. Yani 1L = boyuna yönde 1,25°'lik bir açıda %10 kesme açıklığı anlamına gelir, vb. Kesim: Aralıkları hesaplamak için özel standart sapmalar kullanılır.

Kesme varyasyonlarının hiçbiri istatistiksel olarak anlamlı görünmüyor. Ancak genel olarak kesme ayarı 1 biraz daha iyi görünüyor, yani bükme açısı biraz daha düşük ve bu da iyidir: malzeme biraz daha bükülebilir.

Aynı zamanda malzemelerin %2 ve %4 plastik deformasyona ön gerinimini de test ettik. Testlerle ilgili daha ayrıntılı açıklamalar için lütfen isteğe bağlı web seminerini izleyin. Sonuç olarak, ön gerinim, şekillenebilirliği azalttı, CF max değerini düşürdü ve CF açısını artırdı.

Daha sonra, farklı çelik sınıflarının kesme kenarı sünekliğini belirlemek için yeni bükme testimizi kullanmak istedik. Numuneler 20 mm uzunluğundaydı, bıçak yarıçapı 10 mm idi (5 mm'lik bir zımba kullanan 800 çelik hariç), kesme açıklığı düşük kesme açısında %10 ve kesim haddeleme yönüne boyunaydı.

Şekillendirme simülasyonlarında olası kullanım için, Şekil 18'de gösterildiği gibi CF-Max değerine odaklanıyoruz.

Ancak büyük parçalar ya da karmaşık şekiller yapmaya odaklanırsak, Şekil 19'da gösterildiği gibi belverme açısı olan CF-Angle'a (CF Açısı) bakacağız.

Düşük bir CF Açınız varsa bu, bu malzemenin büyük, karmaşık bir bükümünü yapabileceğiniz anlamına gelir. Burada, HR800HER100 malzemesinin HR800HER75 malzemesinden daha iyi olduğu açıktır.

Şekil 18: Şekillendirme simülasyonlarında olası kullanım için yeni bükme testini kullanarak dört AHSS sınıfının kesme kenarı sünekliğinin belirlenmesi.

Şekil 19: Dört AHSS çeliğin belverme açısının belirlenmesi.

AHSS şekillendirme simülasyonları için yeni bükme testinin sonuçlarının kullanımı

Bu tür testleri bir şekillendirme simülasyonuna nasıl uygularız? Örneğin, preslenmiş parçada bir yarılma kenarı olup olmayacağını belirlemek için? CF Max değerleri, Delta ve üssel b1 gerinim konsantrasyonu parametrelerine bağlı olacaktır. Delta ve b1 bıçak yarıçapına ve numune yüksekliğine göre değiştirilebilir: Bu nedenle, pek çok farklı senaryoyu test edebiliriz. Şekil 20'de vurgulanan kritik alandaki parçayı kontrol ederek normal presleme simülasyonumuzu oluşturduk.

Bu kritik alanlarda, bükme testinde yaptığınız kesitlerin aynılarını çıkarabilirsiniz. Şekil 21 ve 22'de, kesilen kenar boyunca ve dikey bir gerinimde de benzer bir görünüme sahip olacağınızı görebiliriz.

Şekil 20: Şekillendirilmiş AHSS otomotiv parçalarındaki kritik alanları kontrol etmek için yeni süneklik bükme testinin kullanımı.

Şekil 21: Önerilen bir otomobil parçasının yatay ve dikey kesitlerinin kontrol edilmesi.

Şekil 22: Deltanın hesaplanması - bükülme noktaları arasındaki mesafe.

Çıkarılan kesitlerden, kesme kenarı bükme testlerimizden öğrendiğimiz konsantrasyon faktörlerini hesaplayabiliriz. Bunlardan biri delta değeriydi; yani eğimin işaret değiştirdiği büküm noktaları arasındaki mesafe. Diğeri ise; parçanın gerçek kesitine yerleştirdiğimiz bu üssel işlevin yeri olan üstür. Sonrasında, parçanın kendisinde azami %52'lik bir gerinim belirleriz.

Simülasyon sonuçlarımızı test değerlerimizle karşılaştırmak için şunu sormalıyız: Bu tür gerinim konsantrasyonlarını, delta ve üssel b1 olarak halihazırda test ettik mi? Yoksa test edilmeleri için test matrisimizi arttırmamız mı gerekiyor?

Bu simülasyondaki bu kısım için 12'lik bir Delta, -0,09 üssel ve %52'lik maksimum gerinim var. Testlerimizde, 25 mm uzunluğundaki numune için neredeyse 12 mm'ye ulaşan bir delta değerimiz var ve mümkün olan en düşük üssümüz ise eksi 0,2'dir - ve bu da aradığımız 0,1'e kadar inmiyor.

Şekil 23: Gerekli üs ve deltayı arama. Çap: Aralıkların hesaplanması için özel standart sapmalar kullanılır.

Ancak trendi görebilirsiniz: genel olarak, üsleri azalttığımızda CF max değeri de azalacaktır. Testteki CF max değeri yaklaşık %42 ila %52 arasındadır ve parça gerinimi vardır; bu durumda %52'dir. Bu, bu tür bir şekillendirme sırasını kabul edersek malzemenin belverme riskinin yüksek olduğunu gösterir.

Bu yeni bükülme testinin gerçek AHSS parçalarına (maksimum gerilim kullanımına kıyasla biraz daha yüksek güvenlik marjıyla) kopma gerilimi yerine belverme gerilimi hesaplanarak uygulanabileceğini düşünüyoruz.

Özet: endüstriyel doğrulama gerektiren kullanışlı yeni bir kesme kenarı bükme testi

- Bu yeni Kesme Kenarı Bükme Testi, çift bükme testinden daha basittir ve kurulumu çok hızlıdır.

- Sonuçların analizi neredeyse tamamen otomatikleştirilebilir.

- Kesme kenarı boyunca ve kesme kenarına dikey farklı gerinim gradyanlarını test edebilirsiniz ve bunların çeşitlendirilmesi kolaydır: örneğin, numunenin yüksekliği, bıçak yarıçapı vb.

- Hem geometrik (CF Açısı veya belverme açısı) hem de belverme gerinimi (CF Maksimum) sonuçları alırsınız, böylece simülasyon sınırları için gerinimi karşılaştırabilir ve geometrik sonuçlarla malzemeleri birbirleriyle karşılaştırabilirsiniz.

- Farklı kesme açıları ve açıklıkları uygulayarak kesme kenarlarını test edebilirsiniz.

- Ön gerinim uygulamak, yapılması çok zor olan delik genişletme testine kıyasla çok basittir.

- Bu testin şekillendirme simülasyonları için pratik bir uygulamaya sahip olduğunu belirtmek isteriz; ancak bu, endüstriyel test uygulamalarında doğrulanmalıdır.

- Dezavantajı: Bu test, kalınlık yönünde herhangi bir gerinim gradyanı sağlamaz; bu da kesme kenarı gerinimlerinin zorlu dünyasına potansiyel olarak karmaşıklık katan bir başka parametredir.

Kesme kenarı sünekliğinin test edilmesini gerektiren bir projeniz var mı? Sünekliği nasıl belirlediğinizi gözden geçirmemizi ister misiniz? Bizimle iletişim kurun.