Determinación de la ductilidad del acero AHSS con un nuevo ensayo de plegado para bordes cortados

Las limitaciones del ensayo de ensanchamiento de agujeros ISO 16630 para describir la capacidad de estiramiento y expansión de bordes de los aceros avanzados de alta resistencia son bien conocidas. En este artículo, basado en seminario web bajo demanda, se presenta un nuevo método de ensayo de ductilidad de bordes cortados para predecir el estrechamiento en el conformado de bordes. También se tratan los intentos de utilizar estos resultados para simulaciones de conformado, así como la utilidad de este enfoque para evaluar límites generales de conformado de bordes.

Las limitaciones de los ensayos de plegado doble y ensanchamiento de agujeros ISO 16630

Existen muchos ensayos de ductilidad de bordes cortados. En este artículo se analizan primero dos ensayos típicos, el ensayo de ensanchamiento de agujeros ISO 16630 y el ensayo de doble plegado, y después se estudia un tercer nuevo ensayo.

El ensayo de ensanchamiento de agujeros 16630 (es decir, expandir un orificio punzonado) ofrece un resultado geométrico: el porcentaje de ensanchamiento del agujero antes de que se produzca una grieta en el espesor. Es decir, el ensayo finaliza cuando el borde de acero ya ha fallado. Además de la grieta, el borde punzonado podría cubrirse de microgrietas, como se puede ver en la Figura 1.

Con el ensayo de doble plegado (es decir, plegando el borde cortado del segundo plegado hasta que se agrieta), podemos medir la tensión en el borde cortado con una técnica de correlación de imágenes digitales (DIC): consulte la Figura 2.

A continuación, podemos utilizar los resultados de tensión en nuestras simulaciones de conformado. En comparación, el ensayo de ensanchamiento de agujeros no proporciona resultados de tensión.

El ensayo de ensanchamiento de agujeros es muy sencillo. En comparación, el ensayo de doble plegado es mucho más laborioso. En primer lugar, hay que tener en cuenta el radio del primer pliegue y la altura del borde. Dependiendo de la altura y espesor del borde de la muestra, se debe controlar el pandeo a lo largo del borde.

Figura 1: Primer plano de un ensayo de ensanchamiento de agujeros de acero AHSS 16630 en el punto de fallo del borde cortado, es decir, el final del ensayo.

Figura 2: En el ensayo de doble plegado se utiliza la correlación de imágenes digitales (DIC) para medir la tensión en el borde cortado de una muestra de acero avanzado de alta resistencia.

A continuación, podemos utilizar los resultados de tensión en nuestras simulaciones de conformado. En comparación, el ensayo de ensanchamiento de agujeros no proporciona resultados de tensión.

El ensayo de ensanchamiento de agujeros es muy sencillo. En comparación, el ensayo de doble plegado es mucho más laborioso. En primer lugar, hay que tener en cuenta el radio del primer pliegue y la altura del borde. Dependiendo de la altura y espesor del borde de la muestra, se debe controlar el pandeo a lo largo del borde.

Mejora del ensayo de ductilidad de doble plegado eliminando un plegado

Para mejorar el ensayo de doble plegado, hemos eliminado el primer plegado. Esto ahorra algo de tiempo (ya que se elimina una operación de plegado) y ya no es necesario tener en cuenta el radio interior del primer plegado. En su lugar, colocamos la muestra cortada sobre su borde en la prensa o prensa plegadora. Y aunque es más fácil estabilizar este "corte", seguimos utilizando una herramienta especial para evitar el pandeo: consulte la Figura 3.

Los parámetros para este nuevo ensayo incluyen:

- El radio de la cuchilla: comenzamos en 3 mm y aumentamos el radio de plegado hasta 10 mm.

- Los parámetros de corte: hicimos un corte recto con una herramienta de cizallamiento, pero era posible variar el ángulo y distancia de corte.

- La altura de la muestra: muy importante, ya que se obtendrá una distribución diferente de tensiones en el material dependiendo de su altura.

- La dirección de laminación: longitudinal (L) o transversal (T).

- Y, por supuesto, la calidad de acero que se está sometiendo a ensayo.

Primero probamos las siguientes calidades de acero laminado en caliente, ya que son las que se utilizan normalmente en aplicaciones de chasis, muy exigentes en cuanto a bordes cortados.

| Calidad del acero | Espesor |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Aplicamos un patrón visual aleatorio sobre la superficie de acero para poder supervisar la secuencia completa de conformado. Podemos supervisar la tensión horizontal, la tensión vertical, la tensión del punto de fractura y el ángulo de plegado, como se muestra en la Figura 4.

Figura 3: Una prueba de plegado mejorada: se coloca una muestra de acero AHSS en su borde y, a continuación, se pliega.

Figura 4: El nuevo ensayo de plegado de bordes cortados de acero AHSS permite supervisar la tensión horizontal, la tensión vertical, la tensión del punto de fractura y el ángulo de plegado.

En la Figura 5, la curva negra es la tensión a lo largo del borde cortado, mientras que la curva amarilla es la sección de tensión vertical.

Figura 5: Mapeo de la tensión a lo largo del borde cortado del acero AHSS (curva negra) y la sección vertical (curva amarilla).

¿Podemos usar este tipo de mediciones de DIC para controlar no solo la tensión máxima, sino también la tensión de estrechamiento? Probablemente ya conozca la curva de tensión horizontal de la Figura 6, la curva gris, que nos recuerda un poco a la sección del ensayo ISO FLD.

Podemos hacer un ajuste de curva gaussiana, luego eliminar todo lo que haya en el interior de los puntos de inflexión de la curva y después realizar un nuevo ajuste de curva como muestra la curva amarilla. A continuación, podemos calcular el valor delta, la distancia entre los puntos de inflexión, y la tensión máxima de ajuste de curva (círculo rojo), al que posteriormente denominaremos como valor de CF-Max. A partir de los datos originales, ya conocemos la tensión máxima del material.

Para la sección de tensión vertical, obtenemos un coeficiente lineal (b0 ) y un coeficiente exponencial (b1 ), ya que pueden describir parcialmente la concentración de tensiones en esta dirección del material, como se muestra en la Figura 7.

Figura 7: Describe parcialmente la concentración de tensiones verticales en la dirección de la muestra de acero AHSS.

Comparación de la profundidad de plegado calculada con la profundidad de plegado real de los aceros AHSS

Para verificar que calculamos algo útil para predecir el estrechamiento, necesitamos saber en qué estado se encuentra el material en la profundidad de plegado. Consulte la Figura 8.

Nuestros pasos son:

- Encontrar el ángulo donde se alcanza el valor de CF máx.

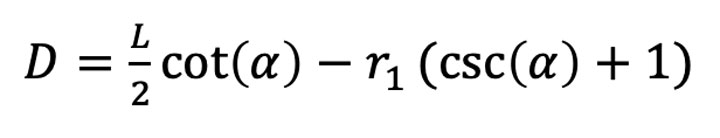

- Calcular la profundidad de plegado con esta fórmula:

- Comprobar el plegado hasta la profundidad, controlando el estrechamiento

- Determinar: ¿Se aprueba la calidad de los bordes cortados a esta profundidad?

En la Figura 9 se muestran los resultados del ensayo con acero HR800HER75 (relación de ensanchamiento de agujeros típica del 75%), que hemos calculado para tener una profundidad de plegado de 14 a 18 mm, siendo 18 mm la profundidad de plegado máxima aprobada.

En la Figura 10 se muestra el mismo estudio para acero HR700MCA, en el que calculamos una profundidad de plegado máxima aprobada de 10 mm.

Figura 8: El radio (r1 ) utilizado para determinar la profundidad de plegado.

Figura 9: Comprobación del ensayo de plegado para comparar la profundidad máxima calculada con la profundidad máxima real basada en el estrechamiento visible. A una profundidad de plegado de 18 mm, comenzamos a ver que se produce algo de estrechamiento, que se va pronunciando a 20 mm y es extremadamente obvio a 22 mm.

Figura 10: El plegado del acero HR700MCA, con una profundidad máxima aprobada calculada de 10 mm, muestra un estrechamiento inicial a 11 mm que se hace más evidente a 12 mm.

La conclusión que extraemos del estudio anterior es que parece que podemos predecir la profundidad máxima de plegado de un material y que más allá de la profundidad máxima, el borde cortado se deteriora rápidamente. Y nuestros cálculos también indican el ángulo de plegado definido en el que se producirá estrechamiento.

La forma en que se corta la muestra de acero es importante para el ensayo de ductilidad y plegado

También importa si la muestra está sostenida o no durante el corte. Consulte la Figura 11.

Como se puede ver en la Figura 12, la pieza madre puede plegarse mucho más que la pieza hija.

Y el borde cortado de la pieza madre también ofrece una mejor apariencia, como se muestra en la Figura 13.

Figura 11: La pieza sostenida recibe el nombre de "madre" y la pieza cortada no sostenida el de "hija".

Figura 13: La pieza madre tiene mejores bordes cortados que la pieza hija.

La mayoría de las aplicaciones industriales probablemente funcionen desde la pieza madre; por lo tanto, esta consideración es más aplicable para los laboratorios de ensayo.

En la Figura 14 se muestran los resultados de la variación de altura de la muestra, utilizando alturas de 15, 20 y 25 mm para el acero HR800HER75. Cuando aumentamos la altura, se reduce el valor máximo de ajuste de curva (CF máx.), lo que significa que la tensión máxima de estrechamiento de reducirá. Cuanto más alta sea la altura de la muestra, menor será el ángulo de plegado que se puede aplicar, lo que resulta en un plegado menos complicado para bordes de mayor tamaño. Las muestras más altas acercan el exponente a cero, lo que significa una mayor concentración de tensiones lineales.

Figura 12: La pieza hija tiene un límite de plegado inferior al de la pieza madre.

Figura 14: Resultados con muestra con una altura de 15, 20 y 25 mm. Cuanto más alta sea la muestra, mayor será la concentración de tensiones lineales. Diámetro: Las desviaciones individuales típicas se utilizan para calcular los intervalos.

Si, en el mismo material (HR800HER75), aumentamos el radio de la cuchilla, aumentamos la anchura de la zona de estrechamiento o valor delta. También obtenemos una curva de tensión menos vertical (el exponente más bajo). Y reducimos el ángulo de CF. Así que, a medida que incrementamos el radio de la cuchilla, podemos hacer plegados más grandes, o más complicados, en acero AHSS, tal y como se muestra en la Figura 15.

Figura 15: Resultados del incremento del radio de cuchilla a 3,5, 5, 8 y 10 mm. A medida que incrementamos el radio de la cuchilla, podemos aumentar el plegado del acero AHSS. Radio: Las desviaciones individuales típicas se utilizan para calcular los intervalos.

Sometimos a ensayo diferentes ajustes de corte, indicados por 1, 2, 4 y 5 en la Figura 16.

Figura 16: Ensayo con una configuración de corte con diferentes distancias y ángulos.

| Ajuste | 1 | 2 | 4 | 5 |

| Distancia | 10% | 15% | 10% | 15% |

| Ángulo | 1,25 | 1,25 | 2,25 | 2,25 |

Los resultados de cuatro ajustes de corte diferentes, cada uno de ellos sometido a ensayo en direcciones longitudinal y transversal, como se muestra en la Figura 17.

Figura 17: Resultados de cuatro ajustes de corte diferentes. L = dirección longitudinal y T = dirección transversal. Así, 1L = significa una distancia de corte del 10% con un ángulo de 1,25° en dirección longitudinal, etc. Corte: las desviaciones individuales típicas se utilizan para calcular los intervalos.

Ninguna de las variaciones de corte parece ser estadísticamente significativa. Sin embargo, en general, el ajuste de corte 1 parece ligeramente mejor, lo que significa que el ángulo de plegado es un poco más bajo, algo que es positivo: el material puede plegarse un poco más.

También ensayamos el pretensado de los materiales hasta un 2% y un 4% de deformación plástica. Para obtener una explicación más detallada de los ensayos, consulte el seminario web bajo demanda. Nuestras conclusiones fueron que el pretensado reduce la conformabilidad, reduciendo el valor de CF máx. y aumentando el ángulo de CF.

A continuación, queríamos utilizar nuestro nuevo ensayo de plegado para determinar la ductilidad de los bordes cortados de diferentes calidades de acero. Las muestras tenían 20 mm de altura, el radio de la cuchilla era de 10 mm (excepto para el acero 800, para el que utilizamos un punzón de 5 mm), la distancia de corte era del 10% con un ángulo de corte bajo y el corte era longitudinal a la dirección de laminado.

Para un posible uso en simulaciones de conformado, nos centramos en el valor de CF-Max, como se muestra en la Figura 18.

Pero si nos centramos en fabricar piezas grandes o formas complejas, estudiaremos el ángulo de CF, el ángulo de estrechamiento, como se muestra en la Figura 19.

Si se obtiene un ángulo de CF bajo, significa que el material admite un plegado complicado. De este modo, queda claro que el material HR800HER100 es mejor que el material HR800HER75.

Figura 18: Determinación de la ductilidad de bordes cortados de cuatro calidades de acero AHSS utilizando el nuevo ensayo de plegado para un posible uso en simulaciones de conformado.

Figura 19: Determinación del ángulo de estrechamiento de cuatro aceros AHSS.

Uso de los resultados del nuevo ensayo de plegado para simulaciones de conformado de aceros AHSS

¿Cómo implementaríamos este tipo de ensayos en una simulación de conformado? Para determinar, por ejemplo, si el borde de la pieza estampada se partirá o no Los valores de CF-Max dependerán de los parámetros de concentración de tensiones Delta y el exponente b1. Además, Delta y b1 pueden variar dependiendo del radio de la cuchilla y de la altura de la muestra: así que podemos someter a ensayo numerosos escenarios diferentes. Configuramos nuestra simulación de estampado normal, comprobando la pieza en el área crítica resaltada en la Figura 20.

En estas áreas críticas, es posible extraer el mismo tipo de secciones que en el ensayo de plegado. En las Figuras 21 y 22 podemos ver que tendrá un tipo de aspecto similar a lo largo del borde cortado y también con tensión vertical.

Figura 20: Uso del nuevo ensayo de plegado y ductilidad para comprobar áreas críticas en piezas de acero AHSS conformadas para la industria de la automoción.

Figura 21: Comprobación de las secciones horizontal y vertical de una pieza de automóvil propuesta.

Figura 22: Cálculo de delta: la distancia entre los puntos de inflexión.

A partir de las secciones extraídas, podemos calcular los factores de concentración que determinamos en nuestros ensayos de plegado de bordes cortados. Uno era el valor delta: la distancia entre los puntos de inflexión donde la pendiente cambia de signo. El otro es el exponente, donde encajamos esta función exponencial en la sección real de la pieza. Y después, en la propia pieza, determinamos una tensión máxima del 52%.

Para comparar los resultados de simulación con los valores obtenidos en el ensayo, debemos preguntar: ¿Hemos comprobado este tipo de concentraciones de tensiones, delta y exponente b1? ¿O necesitamos aumentar la matriz de ensayo para comprobarlas?

Para la pieza utilizada en esta simulación, tenemos un Delta de 12, un exponente de -0,09, y una tensión máxima del 52%. A partir de nuestros ensayos, tenemos valor para delta de casi 12 para la muestra de 25 mm de altura y el exponente más bajo posible es de -0,2, pero no llega a 0,1, que es el resultado que deseamos obtener.

Figura 23: Buscando el exponente y el delta necesarios. Diámetro: Las desviaciones individuales típicas se utilizan para calcular los intervalos.

Pero es posible ver la tendencia: en general, cuando reducimos los exponentes, el valor de CF-Max. también se reducirá. El valor de CF-Max del ensayo se encuentra aproximadamente entre el 42-52% y tenemos la tensión de la pieza, que es del 52% en este caso. Esto indica que el material presenta un alto riesgo de estrechamiento si aceptamos este tipo de secuencia de conformado.

Así es como creemos que este nuevo ensayo de plegado podría implementarse en piezas de acero AHSS, con un margen de seguridad un poco mayor en comparación con el uso de tensiones máximas, calculando la tensión de estrechamiento en lugar de la tensión de fallo.

Resumen: un nuevo ensayo muy útil de plegado de bordes cortados que necesita validación industrial

- Este nuevo ensayo de plegado de bordes cortados es más sencillo que el ensayo de plegado doble y se configura con gran rapidez.

- El análisis de los resultados puede automatizarse casi por completo.

- Es posible someter a ensayo diferentes gradientes de tensión a lo largo del borde cortado que se pueden modificar de forma sencilla: por ejemplo, la altura de la muestra, el radio de la cuchilla, etc.

- Obtendrá resultados geométricos (ángulo de CF o ángulo de estrechamiento) y de tensión de estrechamiento (CF-Max) que permite comparar la tensión para los límites de simulación y comparar materiales entre sí con resultados geométricos.

- Es posible someter a ensayo los bordes cizallados, aplicando diferentes distancias y ángulos de corte.

- Aplicar el pretensado es muy sencillo en comparación con el ensayo de ensanchamiento de agujeros, donde resulta muy difícil.

- Sugerimos que este ensayo se implemente en la práctica en simulaciones de conformado, aunque debe validarse para ensayos industriales.

- Una desventaja: este ensayo no ofrece gradientes de tensión a través de la dirección del espesor, otro parámetro que añade complejidad al complicado mundo de las tensiones de los bordes cortados.

¿Trabaja en algún proyecto que requiere ensayos de ductilidad de bordes cortados y le gustaría que revisáramos cómo está determinando la ductilidad? Póngase en contacto con nosotros.