Vilka andra detaljer gör detta batterihölje slagtåligt?

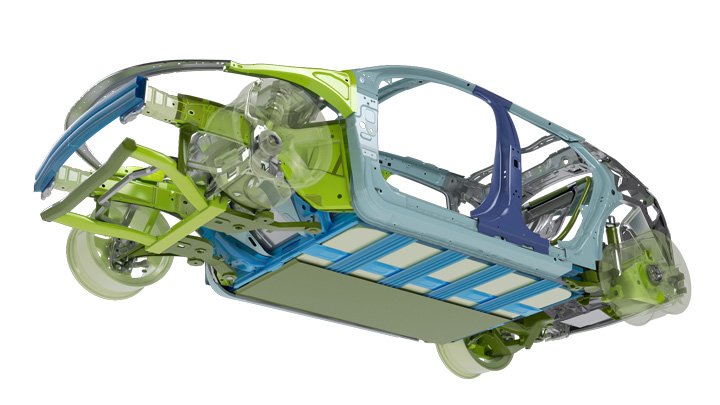

Tråget omges av en ram i Docol 1700M AHSS som utgör stötskydd och stabiliserar konstruktionen. Och batteritråget är tillverkat av stål, valsat så att sidoväggarna är helt vertikala (90°) vilket optimerar utrymmet för batteripaketet. Tråget förhindrar även att läckage från battericellerna kommer ut i naturen i samband med och efter en krock.

Hur mycket förväntar ni er att hela batterihöljet kommer att väga?

Lägsta möjliga vikt för batterihöljet är 75 kg. Det gäller för ett batteripaket med måtten 1742 x 1320 x 120mm.

Har du andra exempel på koncept för elbilar?

En elbil måste absorbera mycket energi via trösklarna jämfört med en bil med förbränningsmotor. Varför? 1) Batteriernas vikt, 2) elbilens styvare underrede och 3) kravet på att batteripaketet inte får utsättas för någon inträngning.

Är inte extruderat aluminium ett effektivt sätt att ta upp stora energimängder?

Jo, men till en stor merkostnad jämfört med AHSS. Vi har försökt matcha prestanda för en tröskellåda tillverkad av extruderad aluminiumlegering av typen EN AW-6082 T6, med 4,5 mm tjocka ytterväggar och 3 mm tjocka flänsar. SSAB har därför utfört en stor mängd simuleringar med olika utformningar av profilerna för 2D-rullformade tröskellådor tillverkade av kallvalsat Docol 1700M stål. Men framför allt har vi justerat väggtjockleken för varje profil i Docol 1700M så att den väger lika mycket som tröskellådan i 6082 T6-aluminium.

Och vad kom ni fram till?

Vi kom fram till vilken tröskelprofil som fungerade bäst: den har krockprestanda som är jämförbara med en aluminiumtröskel. Och jag vill klargöra att trösklarna väger lika mycket för båda materialen: AHSS och aluminium.

Har ni hunnit testa några tröskelprototyper i Docol 1700M?

Ja, vi har utfört inledande prototyptestning. Med goda resultat. Men vi behöver utföra fler tester av den svetsning som används för att skapa profilen, för att avgöra om svetsfogarna är tillräckligt sega för att tåla deformation utan sprickbildning.

Vilka andra koncept för elbilar är på gång?

Det effektivaste sättet att skydda elbilens batteripaket från inträngning vid sidokollisioner är att säkerställa att tvärbalkarna direkt under passagerarutrymmets golv inte deformeras. Tvärbalkarna måste vara starka och får inte absorbera någon energi alls – istället ska de överföra kraften vid en sidokollision från bilens ena sida till den motsatta sidan.

Har ni experimenterat med olika AHSS-profiler för tvärbalkarna?

Ja, och återigen använt Docol 1700M. Det är enorm skillnad i prestanda mellan olika profilutformningar. Om alla balkprofiler till exempel har samma vikt så har balkarna med större radie bäst prestanda.

Men har inte AHSS väldigt hög sträckgräns? Blir då inte buckling ett problem för dessa balkar, med stora radier och tunna väggar?

Jo, men ett sätt att förebygga buckling är att göra profilens breda segment mindre breda med hjälp av ett spår. Spåren skapar fler radier som krafter kan ledas genom. Enligt våra simuleringsresultat kan man mer än fördubbla de lastöverförande egenskaperna med en optimerad tvärbalk jämfört med fyrkantsprofilen. Och det som är avgörande för tillämpningen är den maximala belastningen, inte energiupptagningen. Vid en kollision med en batteribil får denna maximala belastning för tvärbalkarna inte överskridas.

Vad är nästa steg för designkonceptet för elbil?

Vi vill att tillverkarna ska se till sitt egenintresse och motivera dem att använda avancerat höghållfast stål för kritiska komponenter i batteribilar – samtidigt som de uppnår samma viktbesparing som med dyrare aluminium eller andra koldioxidintensiva material. Vi vill även att de ska utnyttja AHSS-materialet effektivare och på så sätt uppnå ytterligare besparingar. Vi kommer att förse fordonskonstruktörer med AHSS-simuleringar, däribland krocksimuleringar, som visar hur man kan förbättra prestanda för kritiska säkerhetskomponenter, till exempel konstruera tvärbalkar med fördubblade prestanda.

Till sist vill vi även demonstrera innovativa konstruktioner och tillverkningsmetoder för AHSS, som 3D-rullforming för utrymmeseffektiva batterihöljen. Innovationer som 3D-rullformat AHSS för tillverkning av tvärbalkskonstruktioner som fungerar under kompression öppnar nya möjligheter för konstruktörer att uppnå maximala prestanda vid axialbelastning – både i sid- och längdled.

Har du en utmanande konstruktion för en batteribil som du vill lösa med avancerat höghållfast stål? Tveka inte att kontakta oss angående ditt kommande projekt.