通过切边的新折弯测试确定先进高强度钢延展性

ISO 16630扩孔测试用于描述先进高强度钢翻孔性能的局限是众所周知的。依据按需观看的网络研讨会,本文提出了一种切边延展性的新测试方法,用以预测边缘成形中的颈缩应变。本文还讨论了将这些结果用于成形模拟的尝试,以及这种方式对评估整体边缘成形极限的可行性。

ISO 16630扩孔和双折弯测试的局限

切边延展性有很多测试。本文首先讨论两种典型测试,即ISO 16630扩孔测试和双折弯测试,然后探讨新的第三种测试。

16630扩孔测试(即冲孔扩孔)可提供几何结果:在出现贯穿式裂纹之前孔可扩展的百分比。也就是说,当钢材边缘已经失效时,测试结束。除了贯穿裂纹之外,冲孔边缘还可能带有微裂纹,如图1所示。

通过双折弯试验(即弯折第二次折弯的切边直到其破裂),我们可以使用数字图像相关(DIC)技术测量切边上的应变:见图2。

然后,我们可以在成形模拟中使用这些应变结果。相比之下,扩孔测试没有提供应变结果。

扩孔测试非常简单。相比之下,做双折弯测试更耗时。您必须首先考虑第一次折弯的半径及其翻边高度。根据翻边高度和样件厚度的大小,必须控制翻边的翘曲。

图1:AHSS 16630扩孔测试在切边开裂点(即测试结束时)的特写。

图2:双折弯测试使用数字图像相关(DIC)技术来测量先进高强度钢样件切边上的应变。

然后,我们可以在成形模拟中使用这些应变结果。相比之下,扩孔测试没有提供应变结果。

扩孔测试非常简单。相比之下,做双折弯测试更耗时。您必须首先考虑第一次折弯的半径及其翻边高度。根据翻边高度和样件厚度的大小,必须控制翻边的翘曲。

通过减少折弯改善双折弯延展性测试

为了改进双折弯测试,我们取消了第一个折弯。这节省了一些时间(少一个弯曲操作),我们不再需要考虑第一次折弯的内半径。相反,我们将以冲切样件切边为底面放置在压力机或折弯机中。尽管稳定这个“翻边”更容易,但我们仍然使用特殊的工具来防止翘曲:见图3。

新测试的参数包括:

- 凸模半径:我们的折弯半径从3 mm开始,逐渐增加到10 mm。

- 冲切参数:我们使用剪切工具进行了垂直冲切,但您可以改变冲切角度和间隙。

- 样件高度:非常重要,因为根据材料的高度不同,材料中的应变分布会有所不同。

- 轧制方向:沿纵向(L)或横向(T)。

- 当然,还有要测试的钢种。

我们首先测试了以下热轧钢种,因为它们通常用于对切边要求非常高的底盘应用。

| 钢材牌号 | 厚度 |

| HR700MCA | 3.8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2.9 mm |

我们在钢表面上布置了实时视觉方案,以便我们可以监测整个成型过程。我们可监测水平应变、垂直应变、断裂点应变和弯折角度,如图 4 所示。

图3:改进的折弯测试:将高强度钢样件以切边为底面放置好,然后进行折弯。

图4:先进高强度钢以切边为底面进行的新折弯测试可用于监测水平应变、垂直应变、断裂点应变和折弯角度。

在图 5 中 ,黑色曲线是沿切边的应变,黄色曲线是垂直应变部分。

图5:绘制沿先进高强度钢切边(黑色曲线)和垂直截面(黄色曲线)的应变图。

我们能否使用这些类型的DIC测量来监测最大应变和颈缩应变?您可能熟悉图6的水平应变曲线(灰色曲线), 它会让我们想起一些ISO FLD测试截面。

我们可以进行高斯曲线拟合,然后移除曲线拐点内的一切,然后进行新的曲线拟合,如黄色曲线所示。然后,我们可以计算Δ值(拐点之间的距离)和曲线拟合最大应变(红色圆圈),稍后我们将其称为CF max值。根据我们的原始数据,我们已经获得了材料的最大应变。

对于垂直应变截面,我们得到一个线性系数 (b0) 和一个指数系数 (b1) ,因为它们可以部分描述材料在该方向上的应变集中,如图7所示。

图7:部分描述先进高强度钢样件垂直方向上的应变集中。

将计算的折弯深度与AHSS钢的实际折弯深度进行比较

为了验证我们的计算数据可用于预测颈缩,我们需要知道材料在折弯深度方面的表现;见图8。

我们的步骤如下:

- 找到最大CF值出现的角度。

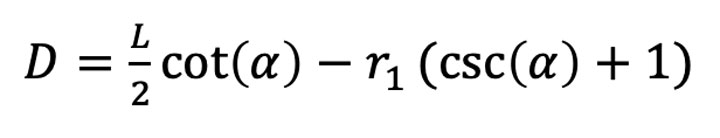

- 用下面的公式计算折弯深度:

- 测试折弯深度,观察颈缩情况

- 确定:该深度的切边边缘质量是否得到认可?

图9显示了HR800HER75钢(典型扩孔率为75%)的测试结果,我们计算出其折弯深度为14至18mm,其中最大许用折弯深度为18mm。

图10显示了HR700MC钢的相同情形,我们计算出其最大许用折弯深度为10mm。

图8:用于确定折弯深度的半径(r1 )。

图9:测试折弯试验,将计算的最大深度与基于可见颈缩的实际最大深度进行比较。在折弯深度为18mm时,我们开始看到一些轻微的颈缩,在20mm处变得更加明显,在22mm处极其明显。

图10:折弯HR700MC钢 - 计算出的最大许用深度为10mm - 最初在11mm处出现颈缩,在12mm处更为明显。

我们从上述研究得出的结论是,我们似乎可以预测材料的最大折弯深度,超出最大深度时,切边边缘会迅速恶化。我们的计算还提供规定的折弯角度,以确定何时会发生颈缩。

钢样件的切割方式对于延展性折弯测试至关重要

切割过程中样件是否有支撑很重要;参见图11。

如图12所示,母件的折弯程度比子件大得多。

而且母件的切边也更好看,如图13所示。

图11:我们称有支撑的零件为“母件”,而不受支撑的冲切件为“子件” 。

图13:母件比子件具有更好的切边边缘质量。

大多数工业应用可能从母件开始工作;因此,这种考虑更适用于测试实验室。

图 14 显示了不同高度样件的结果,HR800HER75钢的高度为15、20和25 mm。当我们增加高度时,会降低曲线拟合最大值 (CF max),这意味着最大颈缩应变将会下降。样件高度越高,我们可以应用的折弯角度越小,从而使较大凸缘的折弯变得不那么复杂。样件越高,指数越接近零,这意味着线性应变集中程度越高。

图12:子件的折弯极限低于母件。

图14:15、20和25mm高的样件结果。样件越高,则线性应变集中越大。直径:依据标准偏差计算间隔。

如果在相同的材料 (HR800HER75) 上,我们增加凸模半径,我们就会增加颈缩区域的宽度或Δ值。我们还获得较小的垂直应变曲线(较低指数)。我们减少了CF角度。因此,随着凸模半径的增加,我们可以对AHSS钢进行更大的折弯或更复杂的折弯,如图15所示。

图15:将凸模半径依次为3.5、5、8和10mm的结果。随着凸模半径的增加,我们可以增加AHSS的折弯。半径:依据标准偏差计算间隔。

我们测试了不同的冲切设置, 如图16中的1、2、4和5所示。

图16:测试冲切设置的不同间隙和角度。

| 设置 | 1 | 2 | 4 | 5 |

| 间隙 | 10% | 15% | 10% | 15% |

| 角度 | 1.25 | 1.25 | 2.25 | 2.25 |

四种不同冲切设置的结果,每种设置都在纵向和横向上进行测试,如图17所示。

图17:四种不同冲切设置的结果。L = 纵向,T = 横向。因此1L = 表示沿着纵向,1.25°斜切角,10%的冲切间隙,以此类推。斜切角度:各个标准偏差用于计算间隔。

经统计,冲切变化看起来都不显著。然而,总体而言,冲切设置1看上去略好一些,这意味着折弯角度要小一些:材料可以折弯得更多一点。

我们还对材料进行了2%和4%塑性变形的预应变测试。如需了解关于该测试的更详细说明,请观看该 网络研讨会。我们的结论是,预应变会降低可成形性、降低CF max值并增加CF角度。

接下来,我们希望使用我们新的折弯测试来确定不同钢种的切边延展性。样件为20mm高,凸模半径为10mm(使用5mm凸模半径的800钢除外),在小斜切角度下冲切间隙为 10%,并且冲切沿轧制方向的纵向进行。

因为在成形仿真中的可能使用,我们关注CF-Max值,如图18所示。

但是,如果我们的重点是制造大型零件或复杂形状,我们将查看CF角(颈缩角),如图19所示。

如果您的CF角度较低,则意味着您可以对该材料进行更大的复杂折弯。很明显,这里HR800HER100材料比HR800HER75材料更好。

图18:使用新的折弯测试确定四种先进高强度钢的切边延展性,以便在成形模拟中使用。

图19:确定四种先进高强度钢的颈缩角度。

将新的折弯测试结果用于AHSS成形模拟

我们如何将此类测试应用到成形模拟中?例如,确定冲压零件中是否会有边缘开裂?CF-Max值将取决于应变集中参数Δ和指数b1。Δ和b1可以根据凸模半径和样件高度变化:因此,我们可以测试很多不同的场景。我们设置正常冲压模拟,检查图 20中零件突出显示的关键区域。

在这些关键区域中,您可以提取与折弯测试中相同类型的截面。在图21和22中,我们可以看到沿着切边和在垂直应变中也具有类似的表现。

图20:使用新的延展性折弯测试检查成型AHSS汽车零件的关键区域。

图21:检查拟定汽车零件的水平和垂直截面。

图22:计算Δ——拐点之间的距离。

通过提取的截面,我们可以计算我们从切边折弯测试中已了解的应力集中系数。一个是Δ值——斜率改变处拐点之间的距离。另一个是指数,我们使用此指数对零件的实际截面进行拟合。另外,在零件中我们确定最大应变为52%。

为了将模拟结果与测试值进行比较,我们必须要问:我们是否已经测试过这些应力集中(Δ和指数b1)?或者,我们是否需要增加测试矩阵来测试它们?

对于此模拟中的这个零件,我们的Δ值为12,指数为 -0.09,最大应变为52%。根据我们的测试,对于25mm高的样件,我们的Δ值几乎达到12,我们的最低可能指数为-0.2——它并没有一直下降到-0.1。

图23:探寻必要的指数和Δ值:依据标准偏差计算间隔。

但您可以看到这种趋势:一般来说,当我们降低指数时,CF max值也会降低。测试中的CF max值大约在42%和52%之间,我们得到零件应变——在这种情况下为52%。这表明,如果我们接受这种成型顺序,材料将面临很高的颈缩风险。

我们认为,通过计算颈缩应变而不是失效应变,可以将这种新的折弯测试应用于实际的先进高强度钢零件,与使用最大应变相比,安全裕度略高一些。

总结:一种需要工业验证的有用的新切边折弯测试

- 这种新的切边折弯测试比双折弯测试更简单,且设置非常快捷。

- 几乎可以全自动分析结果。

- 您可以沿着切边和垂直于切边测试不同的应变梯度,它们很容易改变:例如,样件的高度、凸模半径等。

- 您可以获得几何数据(CF角度或颈缩角度)和颈缩应变 (CF-Max) 结果,因此您可以比较模拟极限的应变,并将材料的几何结果进行比较。

- 您可以应用不同的切边角度和间隙来测试剪切边缘。

- 与扩孔测试相比,其施加预应变非常简单,而扩孔测试这样做很困难。

- 我们的看法是,此测试在模拟成形方面已经有了实际的实施;但还有待于在工业测试案例中验证。

- 一个缺点是:此测试不会在厚度方向上提供应变梯度——这一参数会为具有挑战性的切边应变世界增加复杂性。

您是否有一个项目需要对切边延展性进行测试——并且希望我们对您确定延展性的过程进行评估?联系我们