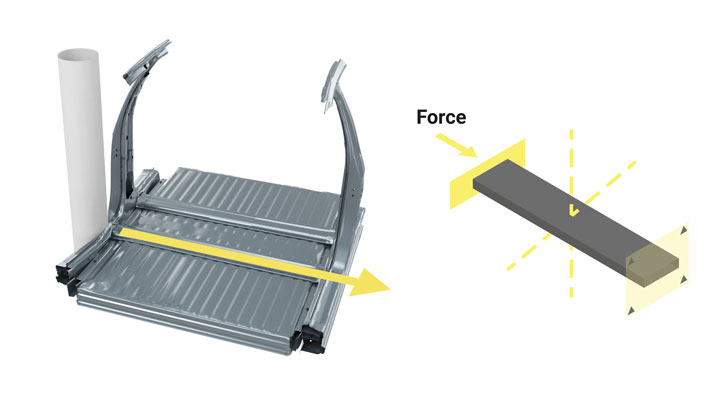

Grubość ścianek dla każdego projektowanego profilu jest dopasowywana tak, by ciężar belki progowej ze stali Docol 1700M był taki sam, jak dla aluminiowej belki progowej 6082 T6.

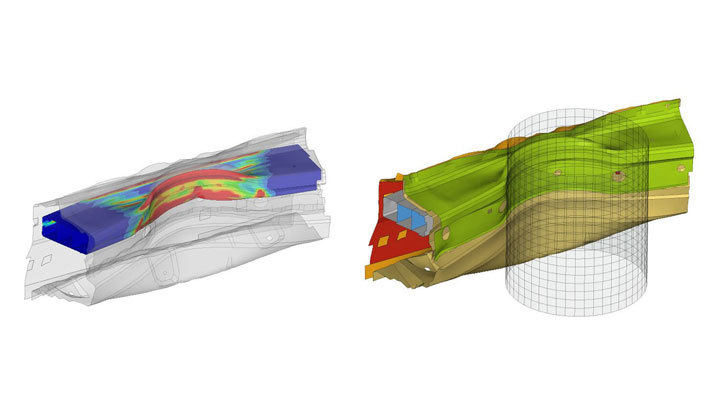

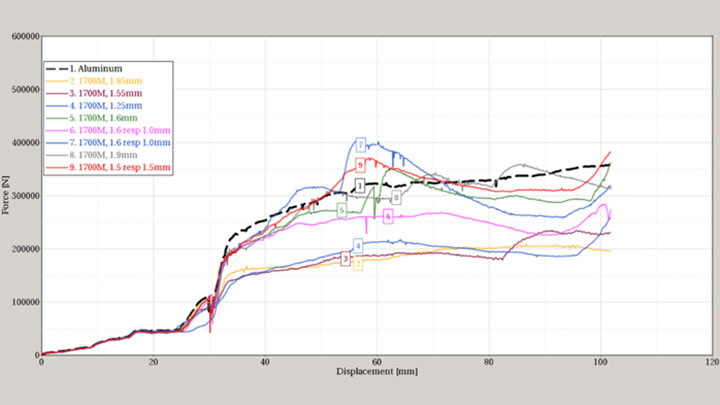

Symulacje siły w zależności od przemieszczenia pokazują, że przekrój poprzeczny dla stali AHSS musi przedstawiać pewien rodzaj elementu żebrowego, aby działać prawidłowo. Dlatego wszystkie te profile posiadają pewien rodzaj struktury wewnętrznej. Starając się utrzymać koszty i złożoność produkcji na niskim poziomie, wiele symulacji wykonano z wykorzystaniem zespawanych ze sobą rur o kwadratowym przekroju poprzecznym.

Podejście dla zespawanych rur o kwadratowym przekroju wydaje się działać poprawnie, jednak przylegające żebra mają podwojoną grubość. Oraz, zgodnie z wynikami symulacji, grubość powłoki zewnętrznej profilu jest znacznie ważniejsza od grubości żeber.

SSAB określiła który profil — z pojedynczymi żebrami — pozwala na grubsze ścianki zewnętrzne i zapewnia odporność zderzeniową podobną do tej dla belki aluminiowej, o jednakowym ciężarze dla obydwu materiałów.

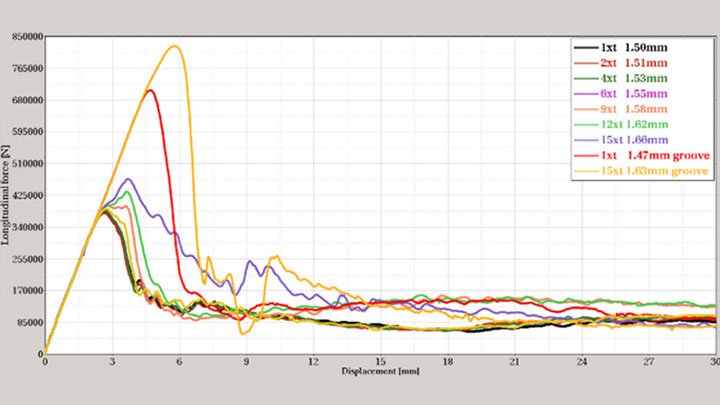

Czy pochłanianie energii przez belkę nadproża/profilu progowego ze stali Docol 1700M AHSS skutkowałoby tym, że wytrzymają one deformacje zderzeniowe bez pękania? Pierwsze prototypy Docol wykazują, że mogłyby wytrzymać. Jednak, wszystkie te profile rur o kwadratowym przekroju wymagają pewnego rodzaju spawania, dlatego SSAB potrzebuje przeprowadzić dalsze testy, by określić, czy spoiny belki są wystarczająco plastyczne, aby poradzić sobie z deformacją bez pękania.