9 najcenniejszych lekcji z IABC 2021

Tegoroczny IABC (Międzynarodowy Kongres Nadwozi Samochodowych) był wirtualny, a przez to zarazem wygodny i fascynujący. Przedstawiamy 9 najcenniejszych naszym zdaniem lekcji wyniesionych z IABC 2021.

Tegoroczny IABC (Międzynarodowy Kongres Nadwozi Samochodowych) był wirtualny, a przez to zarazem wygodny i fascynujący. Przedstawiamy 9 najcenniejszych naszym zdaniem lekcji wyniesionych z IABC 2021.

Ford Maverick 2022 został opracowany 20 miesięcy szybciej niż jakikolwiek inny samochód w historii Forda. Jim Baumbick z Forda, wiceprezes ds. zarządzania życiem produktów w przedsiębiorstwie, wyjaśnia:

„…mało kto wie, że pominęliśmy 95% spotkań kierownictwa wyższego szczebla, tradycyjnego procesu zatwierdzania produktów. Stworzyliśmy środowisko, w którym kierownicy w zasadzie pojawiali się [tylko raz] w tygodniu.

W każdy piątek zaplanowane było dwugodzinne okienko: jeśli któryś z kierowników potrzebował informacji o postępach projektu, mógł pojawić się w tym czasie i poprosić o aktualizację. Ale co ważniejsze, program został ustalony przez zespół [ds. rozwoju], który określił, czego potrzebuje ze strony zespołu kierowniczego, aby rzeczywiście osiągnąć ostateczny cel [opracowania samochodu 25 miesięcy szybciej niż kiedykolwiek wcześniej]”.

Sugerowana cena producenta dla modelu Maverick zaczyna się od 19 995 $(!).

David Zuby z Insurance Institute for Highway Safety-Highway Loss Data Institute (IIHS-HLDI) powiedział, że pojazdy elektryczne (EV) w porównaniu z ich identycznymi odpowiednikami spalinowymi (ICE) mają:

Wniosek IHS-HLDI: Ubezpieczenie pojazdów elektrycznych powinno być tańsze niż ich odpowiedników z silnikiem spalinowym.

Jednak pojazdy elektryczne powodują więcej uszkodzeń innych pojazdów podczas zderzenia, prawdopodobnie z powodu większej masy (akumulatora). [SSAB zastanawia się, w jaki sposób projektanci samochodów rozwiążą to wyzwanie w przyszłych projektach pojazdów elektrycznych.]

Zuby kontynuował: Chevrolet Bolt, Nissan Leaf i Tesla Modele 3 i 4 w porównaniu z innymi samochodami z silnikiem spalinowym w swoich segmentach (nie tylko odpowiednikami z analogiczną tabliczką znamionową, o ile takowe istnieją) wypadają bardzo korzystnie. Liczba ofiar śmiertelnych w przypadku modelu Leaf, który jest na rynku wystarczająco długo, aby zebrać statystycznie istotne dane, jest niska w porównaniu z samochodami spalinowymi w tym samym segmencie.

Nie ma też znaczącej różnicy między pojazdami elektrycznymi a ich odpowiednikami spalinowymi w przypadku pożarów niespowodowanych zderzeniem. Obecnie nie ma wystarczających danych, aby wyciągnąć wnioski dotyczące pożarów powypadkowych i ofiar śmiertelnych dla pojazdów elektrycznych: liczba ofiar śmiertelnych pożarów powypadkowych (gdzie pożar był najbardziej szkodliwym zdarzeniem) jest jednocyfrowa dla pojazdów elektrycznych.

Becky Mueller przedstawiła najważniejsze różnice pomiędzy testem Side Impact 1.0 a 2.0, w którym IIHS-HLDI stara się dopasować rozmiar i kształt do średniej wielkości SUV-a – czegoś w rodzaju Forda Explorera. Test 2.0:

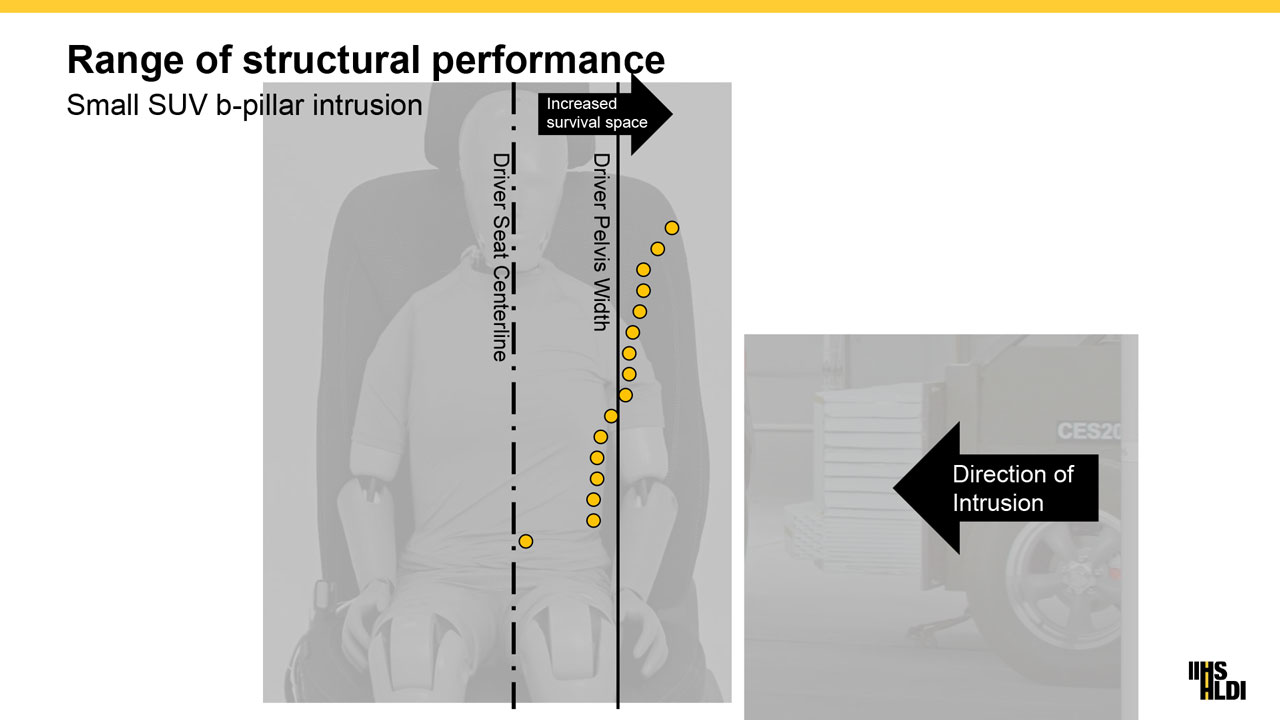

Specjaliści z IIHS-HLDI ustalili, że maksymalne wtargnięcie słupka drzwiowego pozwala z wysoką skutecznością oszacować liczbę zgonów – i że wraz ze zmniejszeniem wtargnięcia o 20 cm liczba zgonów spada o 25%.

Wstępne testy IIHS-HLDI Side Impact 2.0 przeprowadzone na 15 małych SUV-ach dostarczyły szeregu wyników: od zaledwie trzech centymetrów (od słupka drzwiowego do linii środkowej manekina; tj. wynik niedobry) do 23 cm, uważanych za wynik „wyjątkowy” („dobry” wykracza poza wartości niezbędne do przetrwania małego kobiecego manekina).

Im mniejsze wtargnięcie słupka drzwiowego do wnętrza pojazdu w wyniku uderzenia bocznego, tym większe szanse na przeżycie – kluczową miarą jest odległość od miednicy pasażera. Ilustracje dzięki uprzejmości Insurance Institute for Highway Safety-Highway Loss Data Institute, Arlington, Wirginia, USA www.iihs.org.

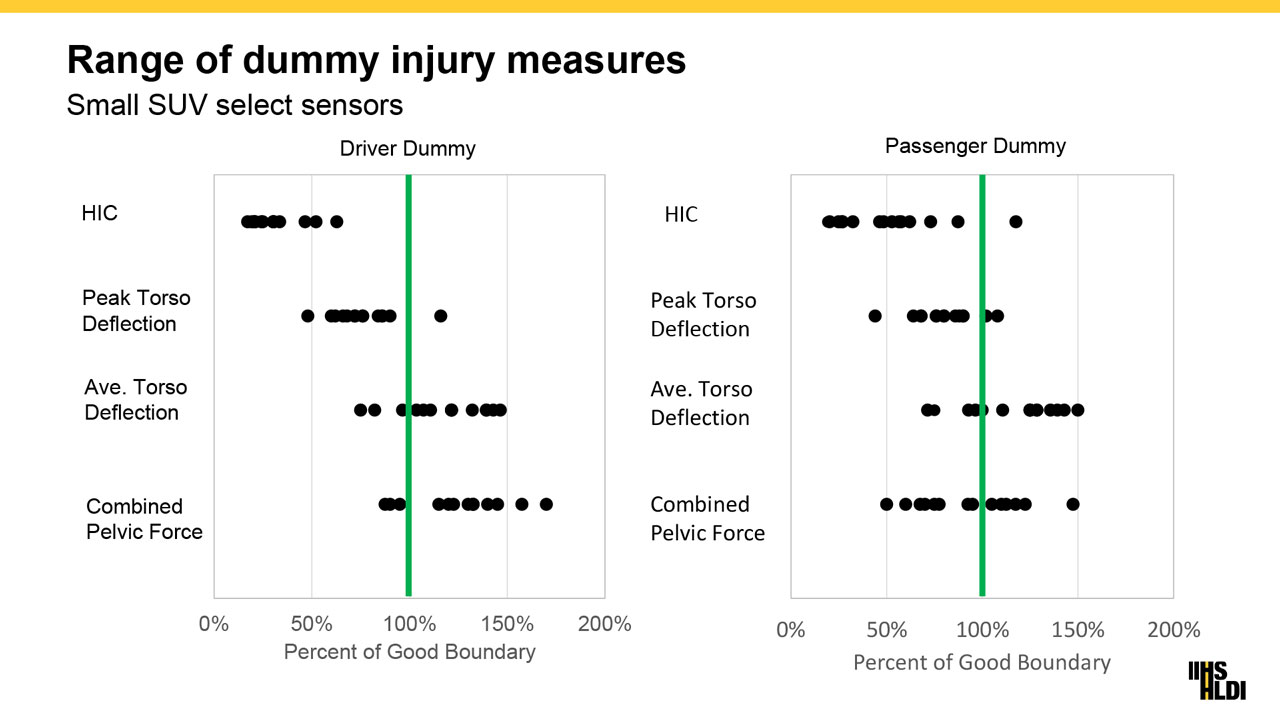

Co więcej, podczas gdy obecne projekty małych SUV-ów dobrze chronią głowę i górną część tułowia, dolna część tułowia i miednica pozostają podatne na uszkodzenia w niektórych modelach, jak określono w teście Side Impact 2.0, wzywając do podjęcia środków zaradczych w projektach bezpieczeństwa nadwozi.

Wyższy procent granicy dobrego stanu (prawe strony wykresów) oznacza mniejsze ryzyko urazów. „HIC” oznacza kryterium urazu cieplnego (Heat Injury Criterion). Wykresy dzięki uprzejmości Insurance Institute for Highway Safety-Highway Loss Data Institute, Arlington, Wirginia, USA www.iihs.org.

Jak donosili eksperci IIHS-HLDI już wcześniej, drzwi wydają się doświadczać większych odkształceń w testach 2.0. IIHS-HLDI zgodnie z harmonogramem zastosuje nowy test Side Impact 2.0, typując Najbezpieczniejszy Model 2023.

A skoro już mówimy o drzwiach: Gestamp ma nowe, śmiałe podejście do tworzenia tego, co nazywają „pierścieniami drzwiowymi tłoczonymi na gorąco z zastosowaniem metody łat zakładkowych”, donosi Paul Belanger. Jest to kontynuacja projektu Ekstremalnych Rozmiarów komponentów nadwozi, które obecnie obejmują jednoczęściowe pierścienie drzwiowe, podłogi i ościeżnice.

„Ekstremalne” cele dla pierścieni drzwiowych to zmniejszenie liczby części nadwozi, uproszczenie produkcji i montażu, zmniejszenie kosztów, zwiększenie bezpieczeństwa i zmniejszenie emisji CO2. W odniesieniu do zoptymalizowanych pierścieni drzwiowych, opracowanych w celu spełnienia rosnących wymagań bezpieczeństwa, firma Gestamp zintegrowała osiem części w jedną część ze stali hartowanej w procesie tłoczenia (PHS) przy użyciu narzędzi o ekstremalnych rozmiarach.

Dzięki temu nowemu rozwiązaniu technologicznemu Gestamp oferuje zupełnie nową alternatywę na rynku, wykorzystującą proste półfabrykaty zgrzewane punktowo oporowo (RSW), łączone zakładkowo w jedną część. Nowe seryjne linie produkcyjne Gestamp nie wymagają ablacji, ale zamiast tego wykorzystują zgrzewanie punktowe w zakładzie, zapewniając łatwą regulację zarówno półfabrykatu, jak i spoiny w razie potrzeby. Maksymalnie zintegrowana konstrukcja pierścienia drzwiowego jest opłacalna, a jednocześnie poprawia sztywność w kluczowych obszarach.

Łatanie zakładkowe – rozwiązanie opracowane przez firmę Gestamp – eliminuje potrzebę ablacji, upraszczając proces spawania. Łaty można zaprojektować tak, żeby zwiększyć sztywność w krytycznych miejscach. Ilustracja dzięki uprzejmości Gestamp.

Wyobraź sobie cyfrową metodę montażu nadwozi, która weryfikuje procesy produkcyjne, jednocześnie przewidując i zapobiegając problemom, które zazwyczaj nie są wykrywane przed dostarczeniem fizycznych części. W ten sposób Todd McClanahan opisał wykorzystanie przez AutoForm Assembly wirtualnego odzwierciedlenia montażu – co inni nazwaliby „cyfrowym bliźniakiem”.

Wirtualne odzwierciedlenie montażu, czyli VAR (Virtual Assembly Reference), steruje montażem z zamierzoną nominalną dokładnością. Znalezienie tych nowych docelowych geometrii – na wczesnym etapie projektowania projektu – pozwala producentom wyeliminować wielokrotne iteracje modyfikacji narzędzi, oszczędzając czas i koszty. VAR ułatwia inżynierom zrozumienie relacji między pojedynczymi częściami a całym zespołem, generując nowe docelowe geometrie dla komponentów w ramach skutecznej strategii kompensacji projektowej. Celem jest zmniejszenie liczby modyfikacji komponentów na późnym etapie rozwoju oraz zmniejszenie kosztów produkcji i sprzętu, przy wcześniejszym osiągnięciu „wysokiej dojrzałości” i stabilności, co ostatecznie skraca czas realizacji zleceń.

Firmy Ford i Altair Engineering wspólnie przedstawiły nowe równanie do szybkiego szacowania wytrzymałości na zgniatanie boczne wielokomórkowych konstrukcji cienkościennych poddawanych 3-punktowemu obciążeniu zginającemu. Ich celem było stworzenie użytecznego narzędzia do szybkiej oceny różnych konfiguracji projektowych.

Równanie opiera się na podstawowej zasadzie mechaniki strukturalnej dotyczącej wyboczenia płyt cienkościennych – uzupełnionej o czynniki empiryczne w celu przedstawienia ograniczeń geometrycznych cienkościennych konstrukcji wielokomórkowych. Półempiryczne równanie służące do przewidywania szczytowej wytrzymałości na zgniatanie boczne kształtowników cienkościennych zostało zweryfikowane na podstawie danych zebranych z testów fizycznych i modeli symulacyjnych elementów skończonych.

Podobnie jak wszyscy producenci OEM na IABC 2021, Honda dąży do uzyskania najwyższych wskaźników kolizji poprzez połączenie innowacyjnych projektów nadwozi i materiałów o wyższej wytrzymałości. Jeśli chodzi o ogólne materiały, model MDX przeprojektowany na rok 2022 zawiera 60,9% stali o wysokiej wytrzymałości i 8,8% aluminium, co pomaga MDX osiągnąć:

Nowa stal AHSS 1,0 mm 780T MPa na dolną deskę rozdzielczą pozwala zaoszczędzić 3,3 kg (zastępując poprzedni panel 1,2 mm 590Y), jednocześnie redukując ryzyko wtargnięcia do kabiny pasażerskiej.

Nowe belki drzwiowe zorientowane w celu rozłożenia obciążeń na słupki i progi boczne zwiększają pochłanianie energii z uderzeń bocznych. Belki nakładają się na konstrukcję nadwozia, przenosząc obciążenie bezpośrednio na nadwozie, w dolnej części konstrukcji. W rezultacie wtargnięcie słupka drzwiowego do kabiny jest zmniejszone o 34%.

Model MDX 2022 ma 4-częściowy pierścień drzwiowy, spawany laserowo ze stali hartowanej w procesie tłoczenia (PHS) 1500 MPa. Dwadzieścia trzy metry wysokowydajnego kleju strukturalnego służą do zwiększenia sztywności nadwozia. (Inny prelegent IABC, Henkel, przedstawił obszerne dane z testów dotyczących pojazdów spawanych w porównaniu z pojazdami spawanymi/klejonymi, wykazując zwiększoną sztywność nadwozia i pochłanianie energii w konstrukcjach metalowych, przy jednoczesnym zwiększeniu wytrzymałości zmęczeniowej.) Wszystkie te wysiłki w zakresie sztywności nadwozia spowodowały, że MDX ma o 32% lepszą ogólną sztywność skrętną, co poprawiło reakcję na prowadzenie, NVH (poziom hałasu, wibracji i uciążliwości) i komfort jazdy.

Oprócz szybkiego rozwoju, pick-up Ford Maverick 2022 oferuje wiele innowacji w zakresie konstrukcji nadwozia.

Na początku firma Ford w jak największym stopniu wykorzystywała istniejącą platformę C2. Jednak całkowicie nowa tylna podłoga skrzyni Maverick w wersji unibody oznaczała nowe projekty architektury tylnych szyn, połączenie przedłużeń obniżonej ramy i progów bocznych, płaską podłogę skrzyni ładunkowej, wzmocnienie tylnego progu i wzmocnienie słupka D w tylnej klapie.

Przejście między skrzynią a kabiną modelu Maverick jest bardziej ekstremalne niż przejście szynowe w typowej konstrukcji unibody. Nowa konstrukcja „szyna w szynie” dzieli szynę na dwa wytłoczenia, aby: 1) zapewnić wymaganą głębokość szyny, 2) poprawić stabilność odcinka, oraz 3) zoptymalizować połączenie między tylną szyną a tylnym progiem kabiny. Integracja górnej części skrzyni Maverick z kabiną spowodowała przeniesienie wewnętrznej i zewnętrznej górnej szyny skrzyni do konstrukcji słupka C.

Ford Maverick 2022 to pojazd o zasięgu globalnym, spełniający normy bezpieczeństwa na całym świecie.

Stal ultrawytrzymała jest stosowana strategicznie w połączeniu z różnymi innymi materiałami, aby chronić przedział pasażerski zarówno poprzez wytrzymałość materiału, jak i zarządzanie energią zderzenia. Ford zauważa, że z biegiem lat wymagania dotyczące zderzeń czołowych przekształciły się w surowe i złożone zagadnienia, wymuszając opracowanie części czołowych skutecznie radzących sobie z obciążeniami zderzeniowymi w wielu kierunkach.

W odpowiedzi firma Ford opracowała strategię trójwymiarowej ścieżki obciążenia (3DLP), aby wykorzystać podsystemy czołowe (szyny, ramę pomocniczą) do zarządzania energią zderzenia w zachodzących na siebie strefach – w pionie i w poprzek czoła pojazdu. 3DPL wykorzystuje optymalizację impulsów zderzeniowych poprzez terminowe wdrażanie podsystemów strukturalnych, łączących wszystkie podsystemy czołowe w celu lepszego przekazywania energii we wszystkich kierunkach.

Nissan Rogue 2021 osiąga całkowitą redukcję współczynników oporu powietrza (Cd) o 5%, co jest częściowo zasługą kurtyn powietrznych (pierwszych w tym segmencie, -1% Cd), owiewek opon 3D (-5% Cd), aktywnej maskownicy, osłon podwozia, zoptymalizowanego tyłu (kombinacja tylnego spojlera/lampy) i zoptymalizowanego kształtu słupka przedniego.

Konstrukcja pasywnego bezpieczeństwa Rogue 2021 wykorzystuje stal UHSS, z rozszerzonym wykorzystaniem tłoczonej na gorąco stali borowej w celu zrównoważenia masy, a także spełnienia wymogów w zakresie emisji i bezpieczeństwa. Wiele ścieżek obciążenia w belkach podłogowych pomaga przenosić siły uderzenia z dala od pasażerów. Rogue ma również płynnie połączoną nową platformę, która zapewnia lepszy rozkład obciążenia osiowego i zoptymalizowane pochłanianie energii. Pochłaniająca energię konstrukcja błotnika i maski Rogue łagodzi uderzenia w głowę pieszego, a podkładka pochłaniająca energię łagodzi uderzenia w dolne partie nóg.