新しいカットエッジ曲げ試験によるAHSS延性の評価

先進高強度鋼の伸びフランジ性を説明する上でのISO 16630穴拡げ試験の限界はよく知られています。この記事では、オンデマンド・ウェビナーの内容をベースに、エッジ成形におけるネッキングひずみを予測するためのカットエッジ延性の新しい試験方法を紹介します。また、これらの結果を成形シミュレーションに利用する試みと、全体的なエッジ成形の限界を評価するためのこのアプローチの有用性についても説明します。

先進高強度鋼の伸びフランジ性を説明する上でのISO 16630穴拡げ試験の限界はよく知られています。この記事では、オンデマンド・ウェビナーの内容をベースに、エッジ成形におけるネッキングひずみを予測するためのカットエッジ延性の新しい試験方法を紹介します。また、これらの結果を成形シミュレーションに利用する試みと、全体的なエッジ成形の限界を評価するためのこのアプローチの有用性についても説明します。

カットエッジの延性については、多くの試験があります。この記事では、まずISO 16630の穴拡げ試験と二重曲げ試験という2つの代表的な試験について説明し、次に新しい3つ目の試験について考察します。

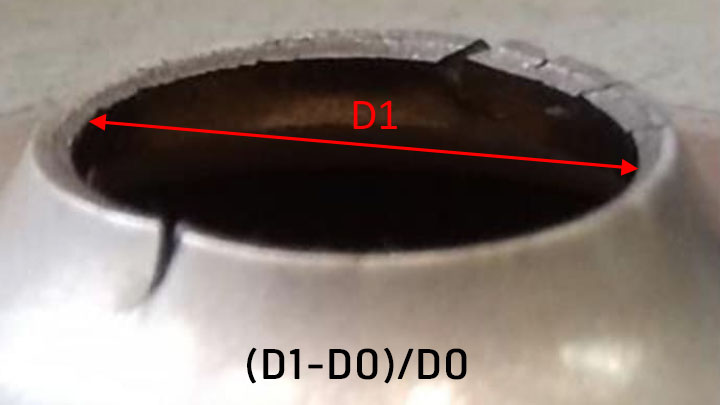

16630の穴拡げ試験(ポンチ穴を拡げる試験)では、 貫通亀裂が発生する前に穴を拡げることができる割合という形状的な結果が得られます。つまり、スチールエッジが破損した時点で試験は終了します。また、図1に見られるように、貫通クラックに加えて、図1に見られるように、ポンチエッジがマイクロクラックで覆われている可能性もあります。

二重曲げ試験(つまり、2回目の曲げのカットエッジにひびが入るまで曲げる)では、デジタル画像相関法(DIC)を用いてカットエッジのひずみを測定することができます:図2参照。

ひずみの結果は、成形シミュレーションに利用できます。それに比べ、穴拡げ試験ではひずみの結果は得られません。

穴拡げ試験はとても簡単です。それに比べ、二重曲げ試験は時間がかかります。まず、最初の曲げ半径とフランジの高さを考慮する必要があります。フランジの高さのサイズと試料の厚さによっては、フランジに沿った座屈をコントロールする必要があります。

図1:試験終了時、AHSS16630のカットエッジ破損箇所の穴拡げ試験の拡大写真。

図2:二重曲げ試験では、デジタル画像相関法(DIC)を使用して、先進高強度鋼サンプルのカットエッジのひずみを測定します。

ひずみの結果は、成形シミュレーションに利用できます。それに比べ、穴拡げ試験ではひずみの結果は得られません。

穴拡げ試験はとても簡単です。それに比べ、二重曲げ試験は時間がかかります。まず、最初の曲げ半径とフランジの高さを考慮する必要があります。フランジの高さのサイズと試料の厚さによっては、フランジに沿った座屈をコントロールする必要があります。

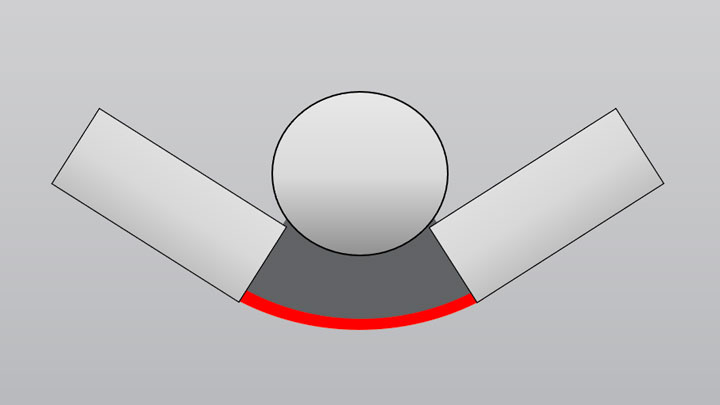

二重曲げ試験を改善するために、最初の曲げを無くしました。これにより、曲げ加工にかかる時間が少し短縮され(曲げ加工が1回減る)、最初の曲げの内半径を考慮する必要がなくなります。その代わりに、切断された試料をプレス機やプレスブレーキで端にセットします。また、この「フランジ」を安定させるのは簡単ですが、それでも座屈を防ぐために特別なツールを使います: 図3を参照。

この新しいテストのパラメータは次のとおりです。

まず、カットエッジが非常に厳しいシャーシ用途で一般的に使用される、以下の熱間圧延鋼種を最初にテストしました。

| 鋼種 | 板厚 |

| HR700MCA | 3.8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2.9 mm |

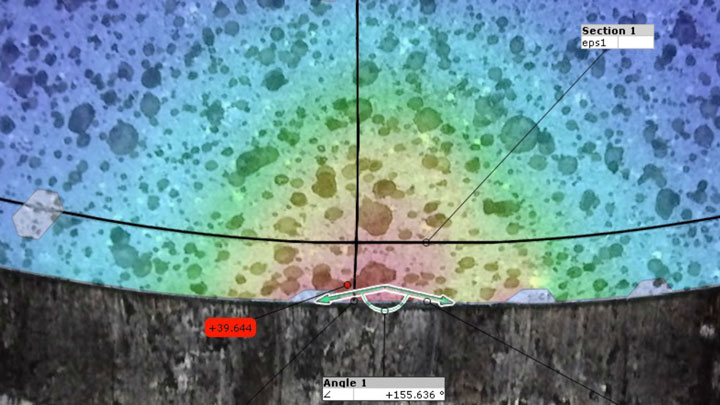

鋼の表面にランダムな視覚的パターンを施し、成形シーケンスを完全に監視できるようにしました。図4に示すように、水平ひずみ、垂直ひずみ、破断点ひずみ、曲げ角度を観察することができます。

図3:改善された曲げ試験:AHSS試料を端にセットして曲げる

図4:新しいAHSSカットエッジ曲げ試験では、水平ひずみ、垂直ひずみ、破断点ひずみ、曲げ角度をモニタリングすることができます。

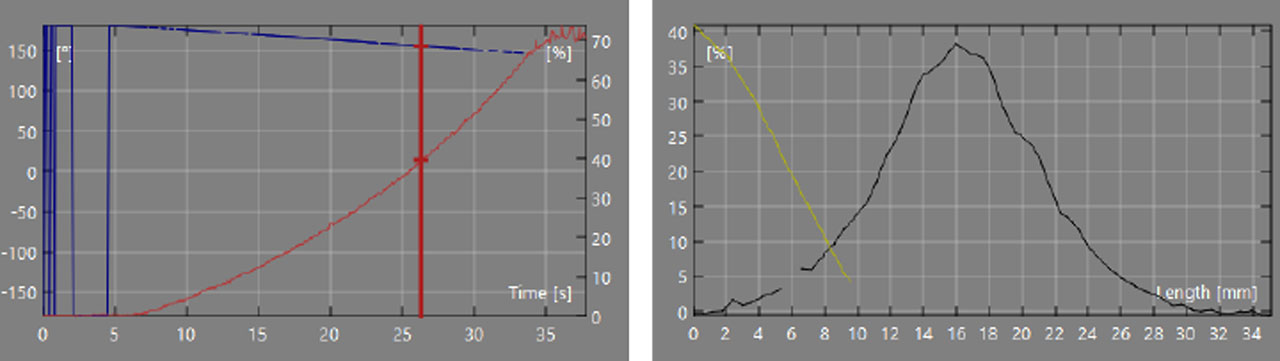

図5では、黒い曲線がカットエッジに沿ったひずみ、黄色い曲線が垂直ひずみ断面です。

図5:AHSSのカットエッジ(黒い曲線)と垂直断面(黄色の曲線)に沿ったひずみのマッピング。

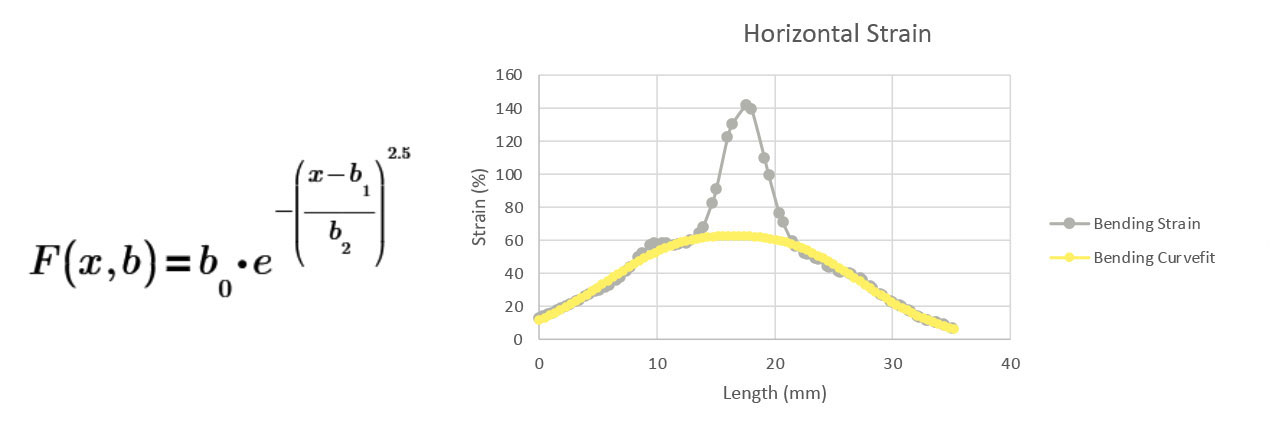

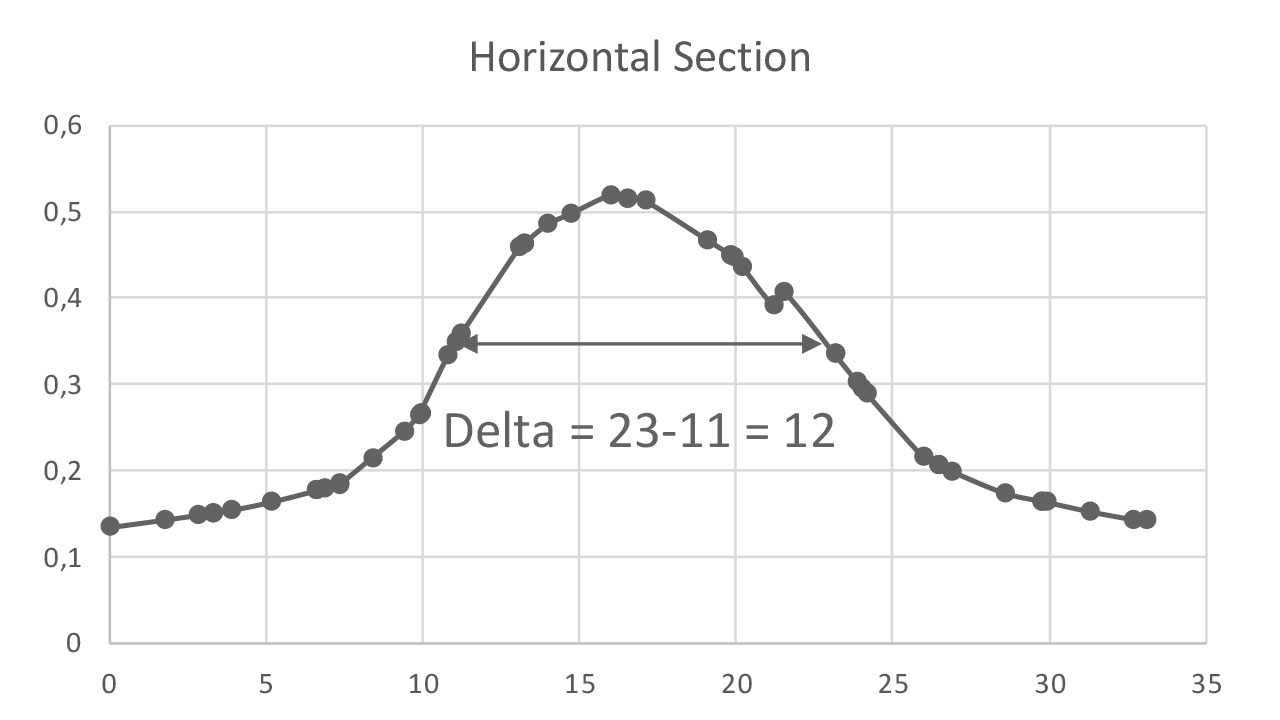

このようなDIC測定を用いて、最大ひずみだけでなくネッキングひずみも観察できるのでしょうか?図6の水平ひずみ曲線(灰色の曲線)は、ISO FLDの試験断面を連想させるかもしれません。

ガウス曲線フィットを作成し、曲線の変曲点の内側をすべて削除して、黄色の曲線で示すように新しい曲線フィットを作ります。次に、デルタ値(変曲点間の距離)と、後にCF max値として言及するカーブフィットの最大ひずみ(赤丸)を計算することができます。元のデータから、すでに材料の最大ひずみを把握できます。

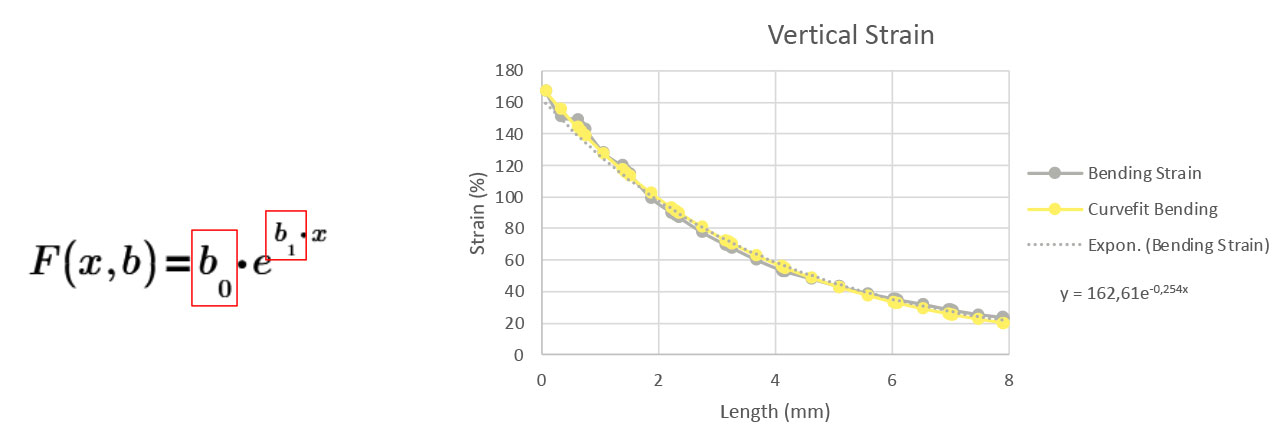

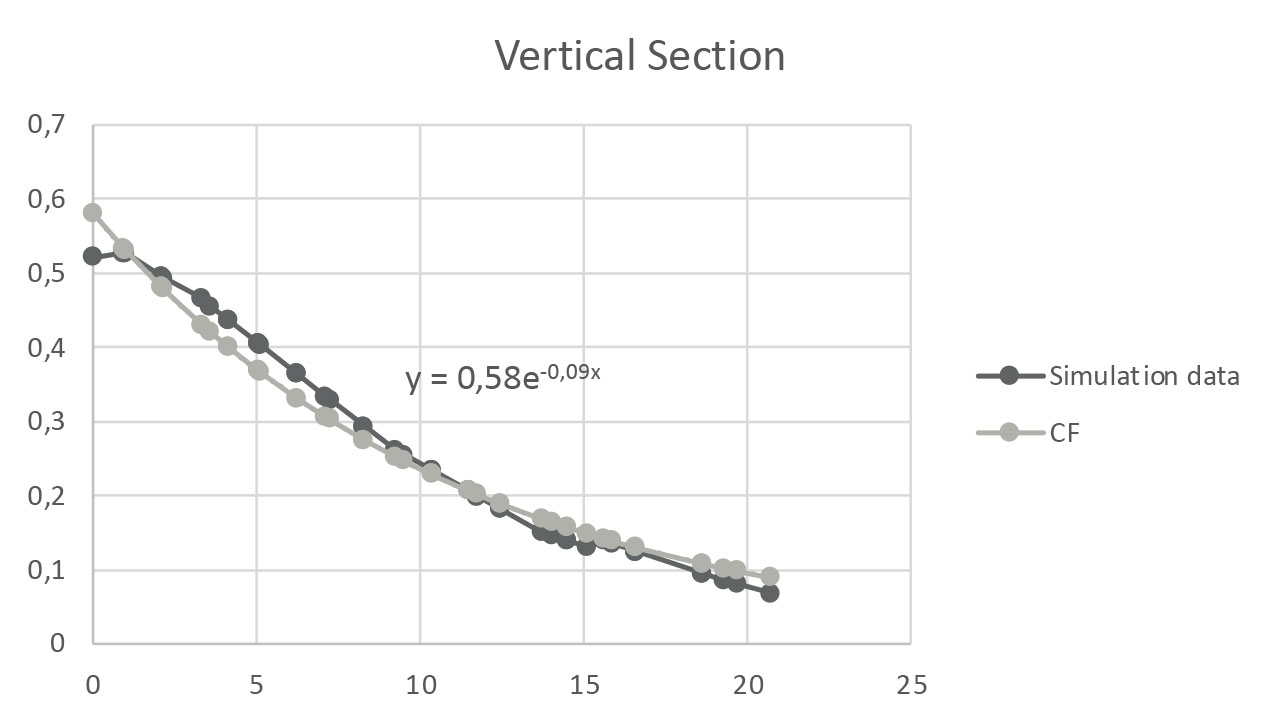

垂直ひずみ断面については、図7に示すように、材料のこの方向のひずみ集中を部分的に表すことができるため、線形係数 (b0) と指数係数 (b1) を 1 つずつ収集します。

図7:AHSS試料の垂直方向のひずみ集中を部分的に表現しています。

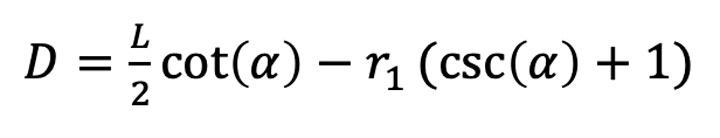

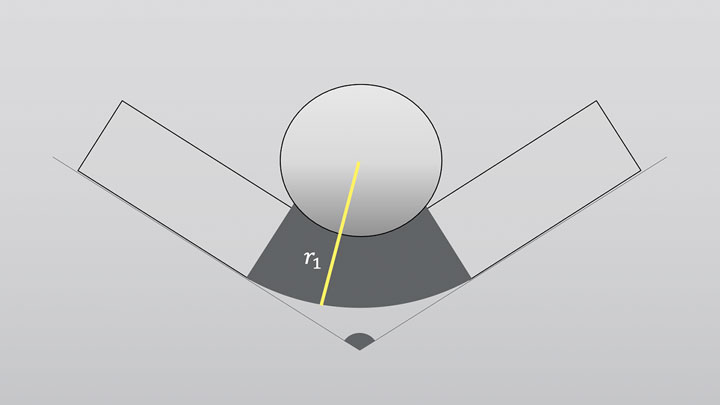

ネッキングの予測に使える計算をしているかどうかを確認するには、曲げ深さでの材料の外観を把握する必要があります(図8参照)。

私たちが取った手段は次のとおりです:

図9は、HR800HER75鋼(典型的な穴膨張率75%)を試験した結果で、曲げ深さは14~18mmと計算され、承認された最大曲げ深さは18mmです。

図10は、HR700MCA鋼について同様の調査を行ったもので、最大曲げ深さは10mmと計算しました。

図8:半径(r1)を用いて曲げ深さを決定。

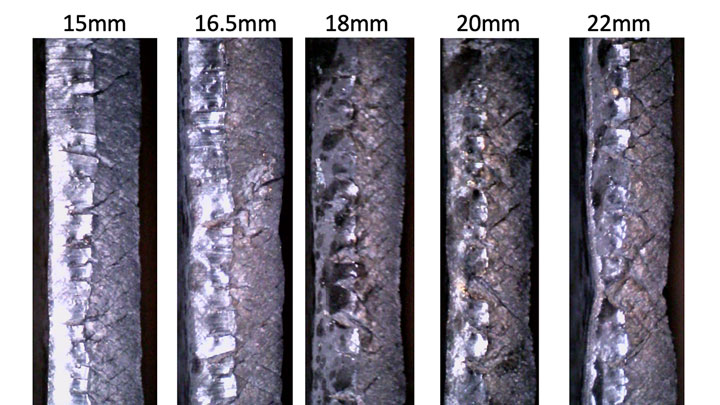

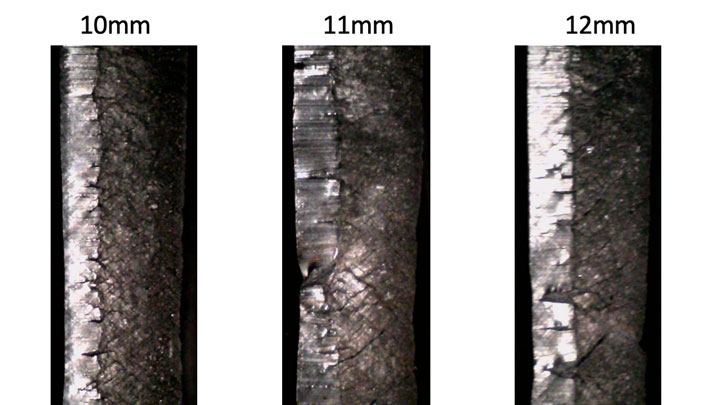

図9:可視ネッキングを基に計算された最大深さと実際の最大深さを比較するための曲げ試験。曲げ深さが18mmになると、わずかなネッキングが見え始め、20mmになるとそれが顕著になり、22mmになると極めて顕著になります。

図10:最大承認深さ10mmのHR700MCA鋼の曲げ加工では、当初11mmでネッキングが発生し、12mmではさらに顕著なネッキングが発生しました。

以上の調査から得られた結論は、材料の最大曲げ深さを予測することが可能であること、そして最大曲げ深さを超えると、カットエッジが急速に劣化することです。また、私たちの計算では、ネッキングが発生する角度を特定しています。

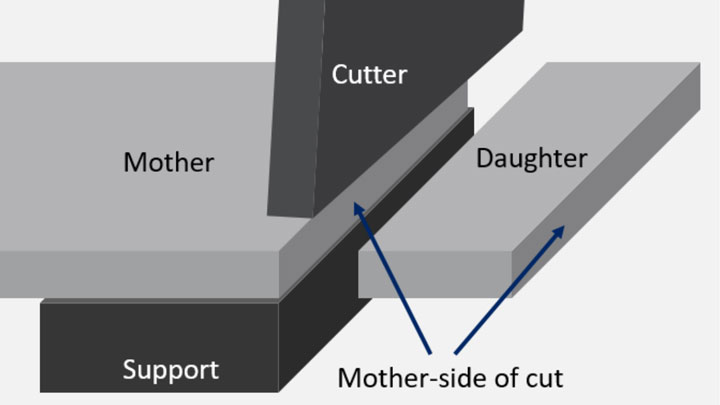

切断時に試料片が支持されているかどうかが重要です(図11参照)。

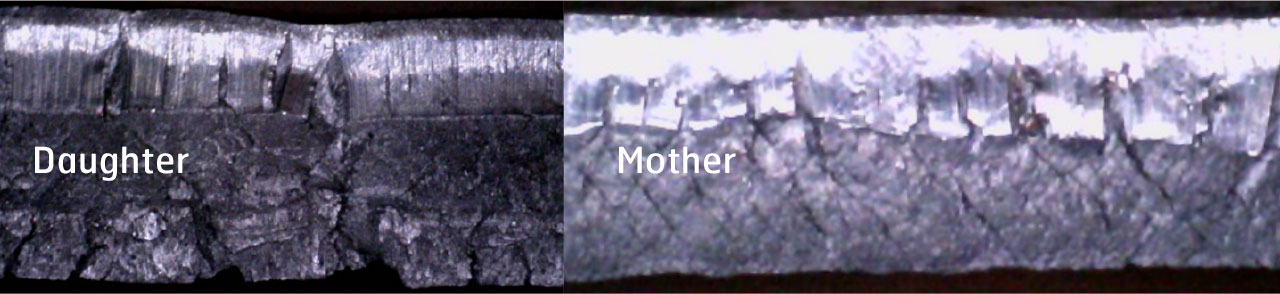

図12に示されているように、マザーピースはドーターピースよりもかなり曲げることができます。

また、図13に示すように、マザーはカットエッジの見栄えも良くなっています。

図11 : 支持されている部分は「マザー」、支持されていないカットオフピースは「ドーター」と呼んでいます。

図13:マザーピースの方がドーターピースよりもカットエッジが綺麗です。

工業用用途のほとんどはマザーピースから作業することが多いので、この考察は試験所の方がより適しています。

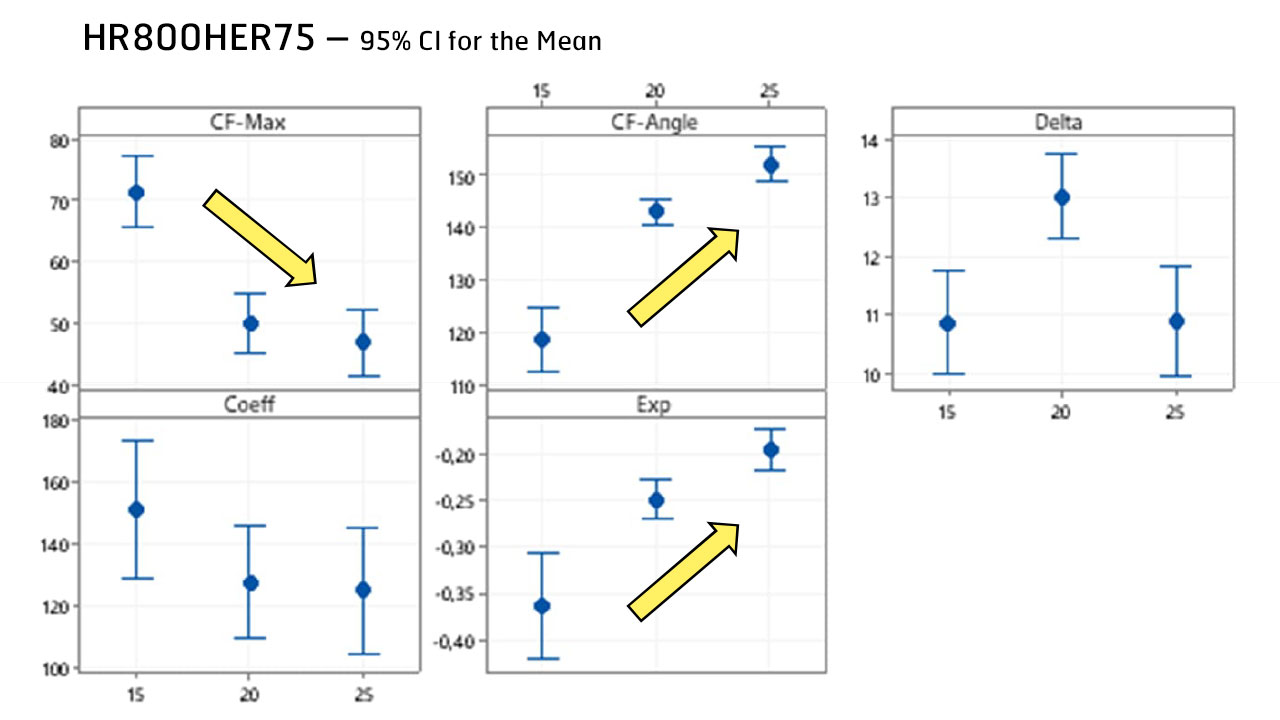

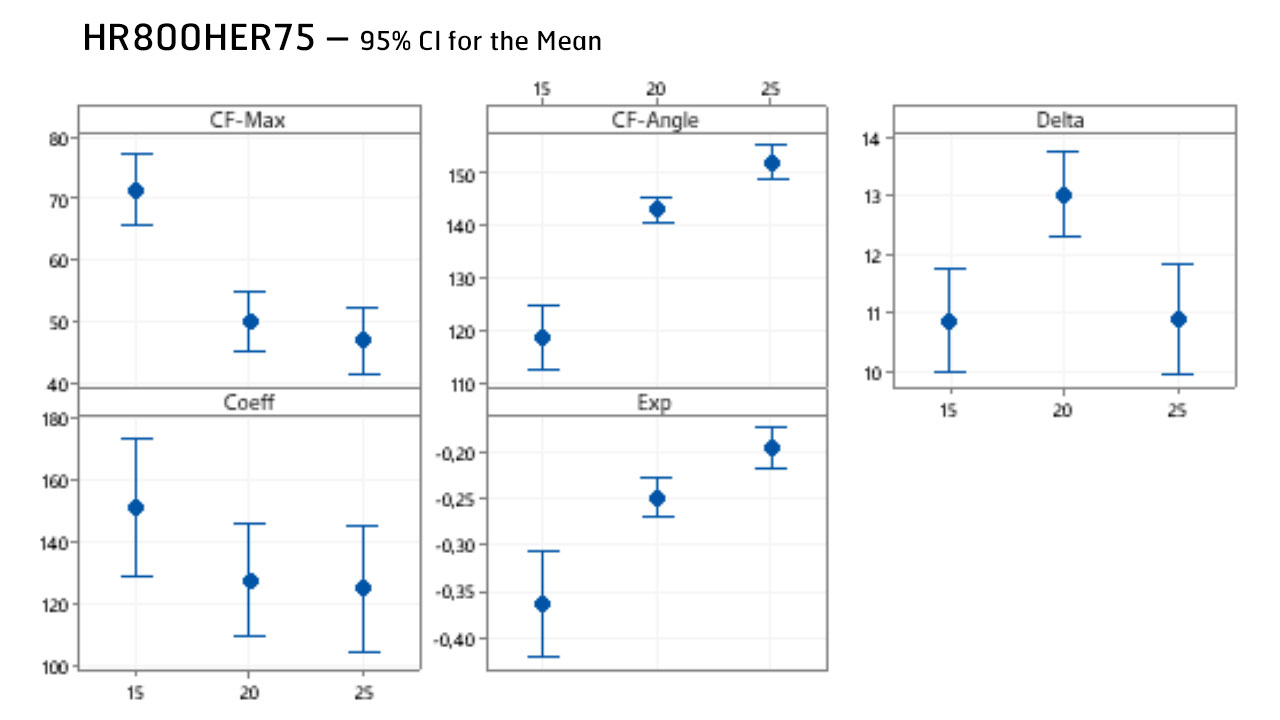

図 14は試料の高さを変化させた結果を示しており、HR800HER75鋼では15mm、20mm、25mmの高さを使用しています。高さを上げると、カーブフィットの最大値(CF max)が下がり、ひずみの最大値が下がります。試料の高さが高ければ高いほど、かけられる曲げ角度は小さくなり、その結果、大きなフランジの複雑な曲げが少なくなります。高さのある試料ほど指数がゼロに近づき、より直線的なひずみ集中を意味します。

図12:ドーターピースの曲げ限界はマザーピースよりも低い。

図14 : 高さ15mm、20mm、25mmの試料の結果。サンプルの高さが増すほど、線形ひずみの集中度は高くなります。直径:個々の標準偏差を使用して間隔を計算します。

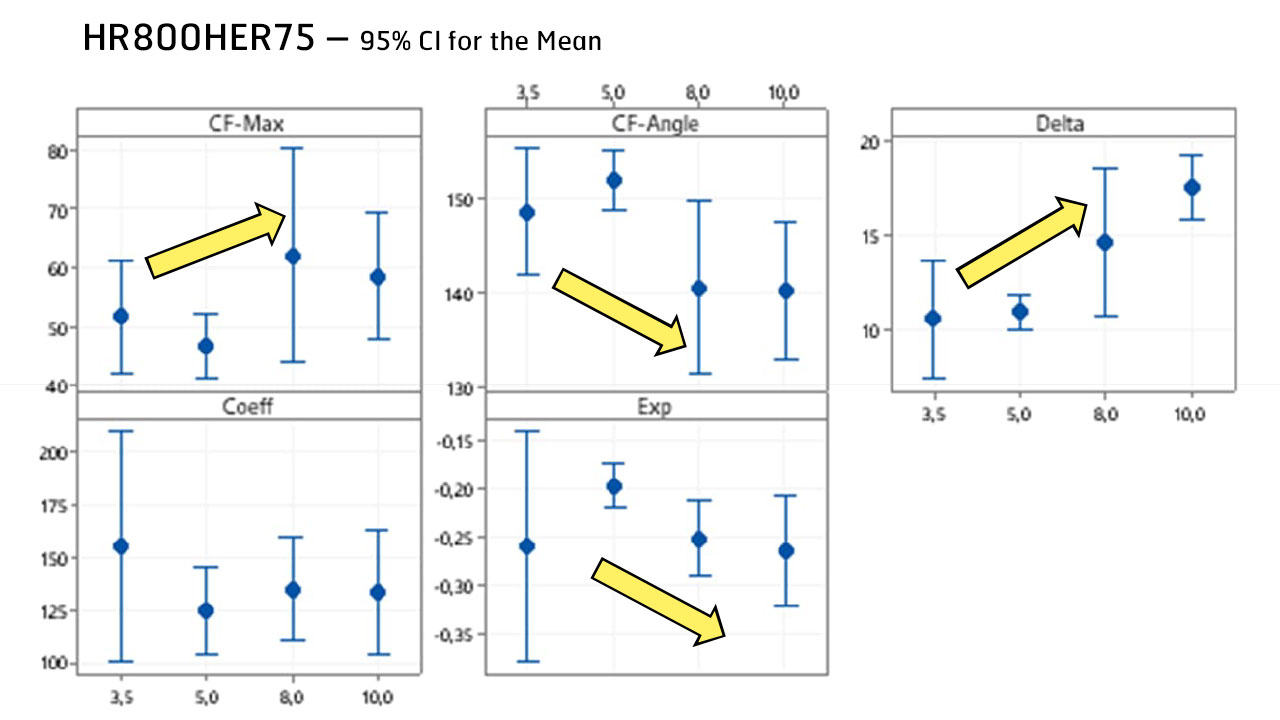

同じ材料(HR800HER75)でナイフの半径を大きくすると、ネッキングゾーンの幅、つまりデルタ値が大きくなります。また、垂直方向のひずみ曲線も少なくなります(指数が小さくなる)。そして、CFの角度も小さくなります。そのため、ナイフの半径を大きくすると、図15に示すように、AHSS鋼でより大きな曲げ、つまりより複雑な曲げを作ることができます。

図15 : ナイフ半径を 3.5、5、8、10mm に増やした結果。ナイフの半径を大きくすれば、AHSSの曲げを大きくすることができます。半径:個々の標準偏差を使用して間隔を計算します。

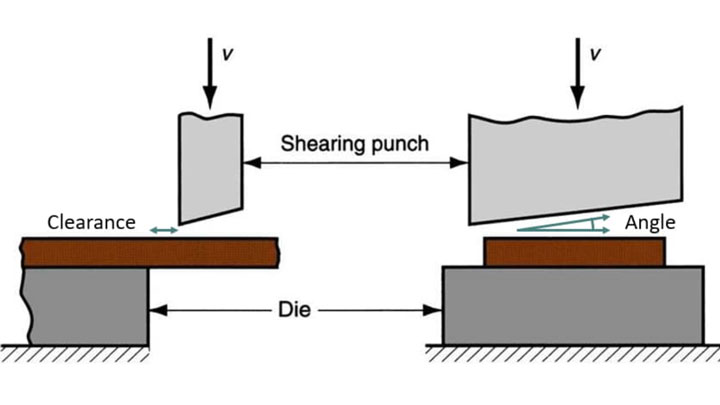

図16の1、2、4、5で示されるさまざまな切断設定をテストしました。

図16:異なるクリアランスと角度の切断設定のテスト。

| 設定 | 1 | 2 | 4 | 5 |

| クリアランス | 10% | 15% | 10% | 15% |

| 角度 | 1.25 | 1.25 | 2.25 | 2.25 |

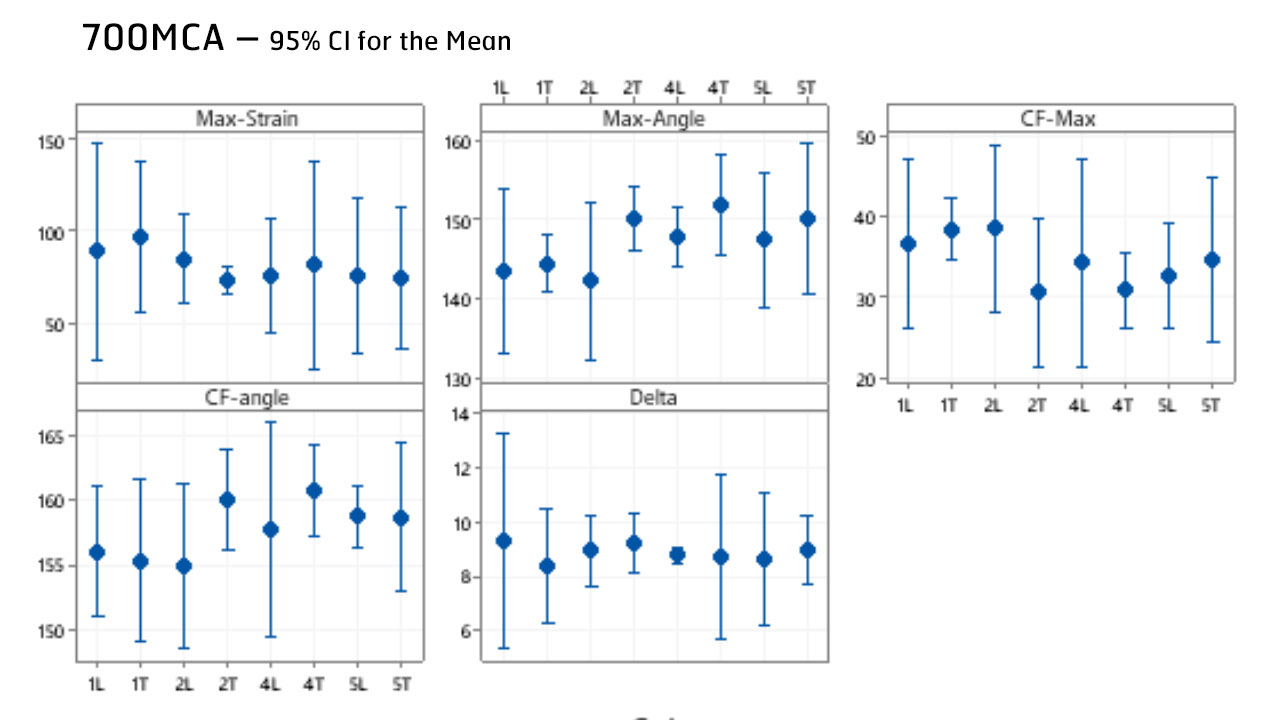

図17は、縦方向と横方向のそれぞれでテストされた4つの異なる切断設定の結果を示しています。

図17:4つの異なる切断設定の結果。L = 縦方向、T = 横方向。つまり、1L=長手方向に1.25°の角度で10%のカッティングクリアランスということになります。切断:個々の標準偏差を用いて間隔を計算します。

いずれの切断バリエーションも統計的に有意なものではありません。しかし、全体的に見ると、切断設定1の方がわずかに良いようです。つまり、曲げ角度が少し低くなっており、 素材がもう少し曲がるということです。

また、材料を2%と4%の塑性変形に予ひずみさせる試験も行いました。試験の詳細については、オンデマンド・ウェビナーをご覧ください。私たちの結論では、予ひずみは成形性を低下させ、CFの最大値を下げ、CF角度を増加さ せることが分かりました。

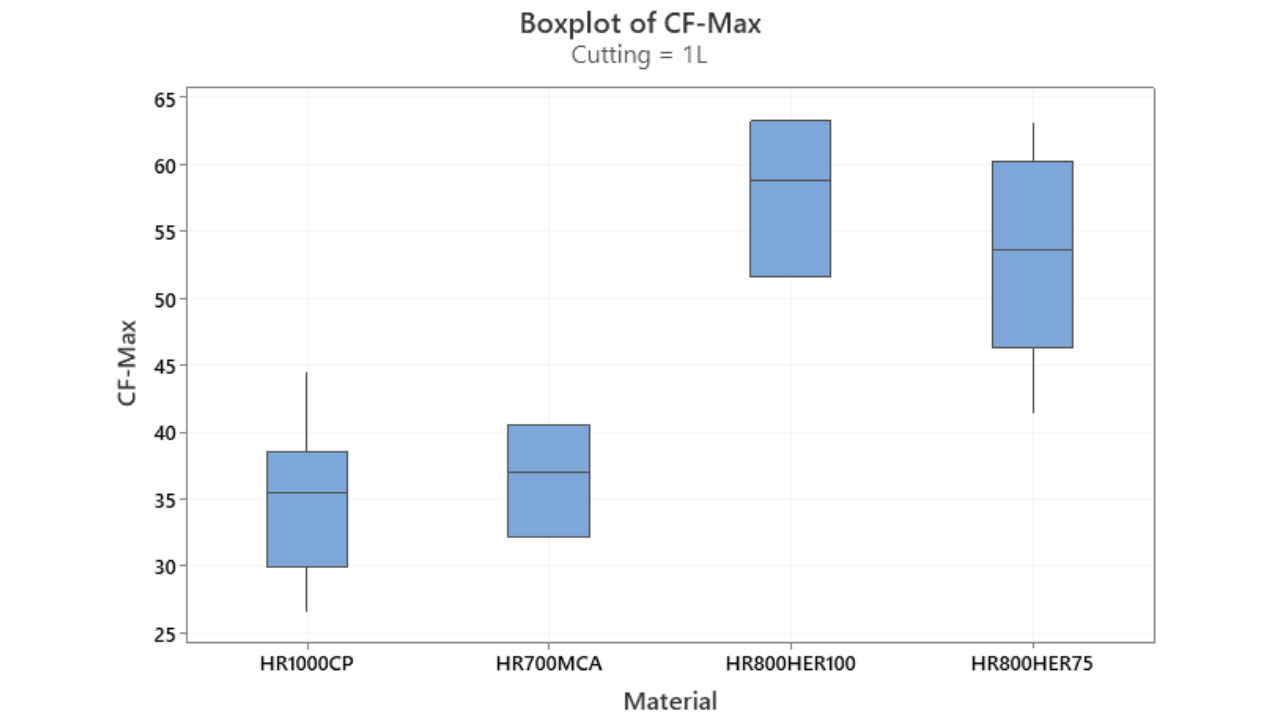

次に、新しい曲げ試験を使って、異なる鋼種のカットエッジの延性を測定しました。試料の高さは20mm、ナイフの半径は10mm(但し、800鋼は5mmのポンチを使用)、切断クリアランスは低い切断角度で10%、切断方向は圧延方向に対して長手方向。

成形シミュレーションに活用できるよう、図18に示すようにCF-Max値に注目しました。

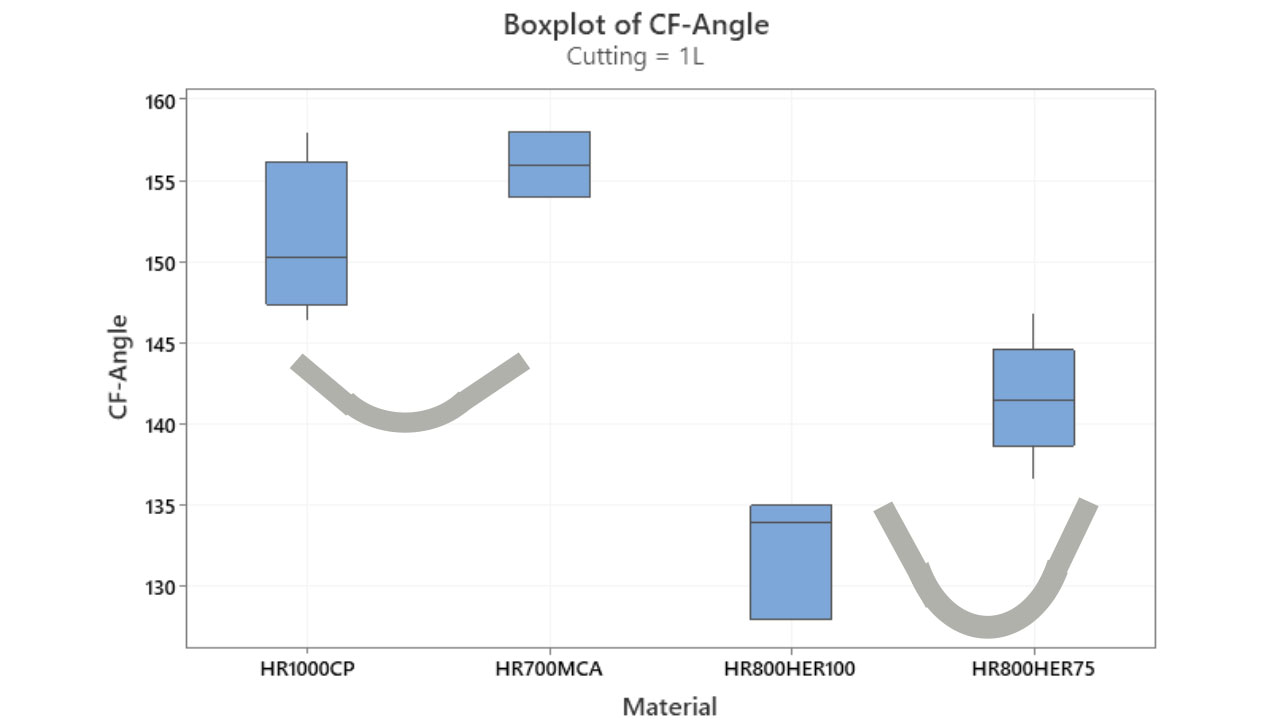

但し、大きな部品や複雑な形状を作ることに重点を置く場合は、図19に示すように、CF-Angle(ネッキング角)に注目します。

CF-Angleが低いということは、その材料を大きく複雑に曲げることができるということです。したがって、HR800HER100の方がHR800HER75よりも優れていることが分かります。

図18:成形シミュレーションへの可用性を目的とした、新しい曲げ試験を用いたAHSS4鋼種のカットエッジ延性の測定。

図19:4種のAHSS鋼のネッキング角度の測定。

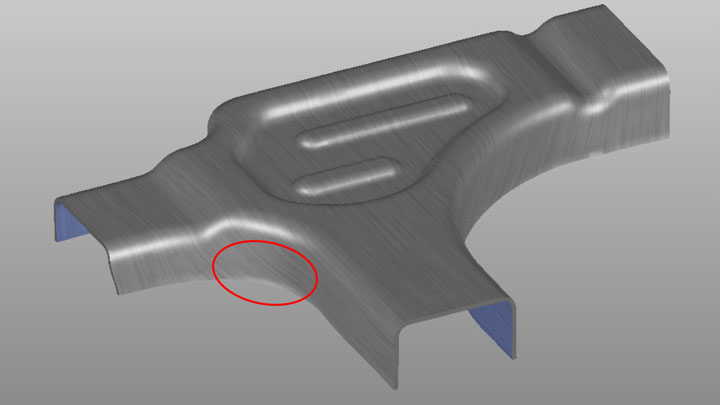

このようなテストをどのように成形シミュレーションに組み込むのでしょうか?例えば、プレス加工された部分にエッジの割れがあるかないかを判断する場合等?CF-Maxの値はひずみ集中パラメータDeltaと指数b1に依存します。デルタとb1は、ナイフの半径と試料の高さによって変化するため、 さまざまなシナリオをテストすることができます。通常のプレス加工シミュレーションを設定し、図20でハイライト表示された重要領域の箇所をチェックします。

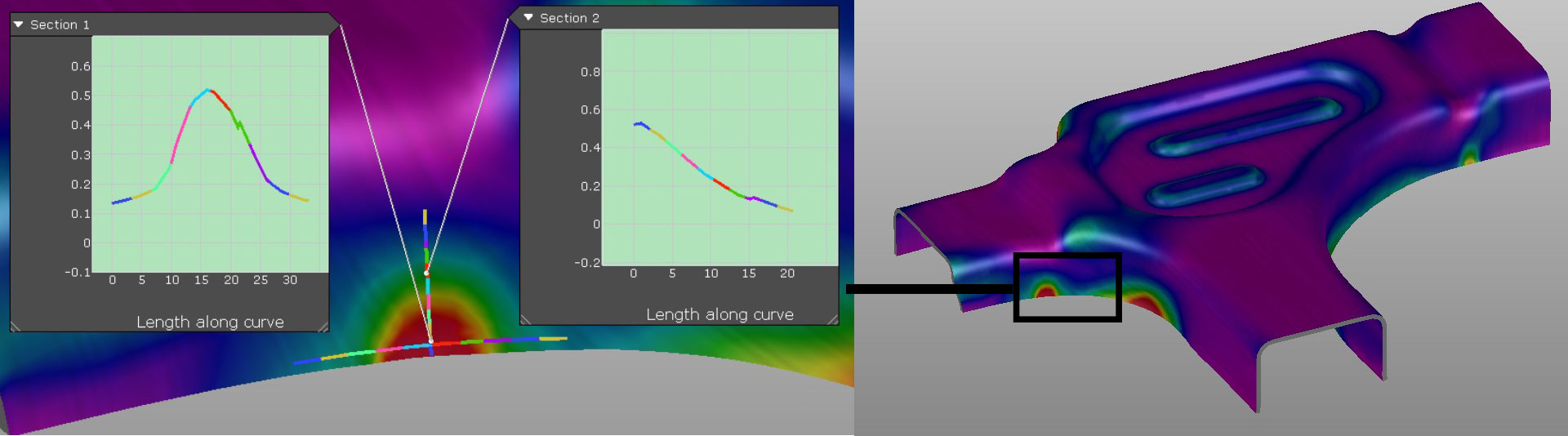

このような重要な領域では、曲げ試験と同じ種類の断面を抽出することができます。図21と図22を見ると、カットエッジに沿って、また垂直方向のひずみでも、同じような外観が得られることがわかります。

図20:新しい延性曲げ試験を使って、成形されたAHSS自動車部品の重要部分を検査。

図21:提案された自動車部品の水平・垂直断面のチェック。

図22:デルタの計算 – 屈曲点間の距離。

抽出された断面から、カットエッジ曲げ試験から得られた集中係数を計算することができます。ひとつはデルタ値で、傾きの符号が変わる変曲点間の距離です。もうひとつは指数で、この指数関数を実際の部品の断面に当てはめます。そして部品自体の最大ひずみは52%として判断しています。

シミュレーション結果とテスト値を比較するためには、 このようなひずみ集中度、デルタ、指数b1をすでにテストしたことがあるかどうか、 それとも、検査枠を増やして検査する必要があるのかを問う必要があります。

今回のシミュレーションでは、この部分のデルタを12、指数を-0.09、最大ひずみを52%としています。私たちの試験では、高さ25mmのサンプルでデルタ値がほぼ12に達し、最小可能指数はマイナス0.2で、0.1 まで落ちておらず、それが私たちが求めているものです。

図23 : 必要な指数とデルタ直径を探しています:個々の標準偏差を使用して間隔を計算します。

しかし、 一般的に、 指数が小さくなれば、CFの最大値も小さくなるという傾向が見られます。試験で得られたCFの最大値はおよそ42%から52%の間で、部品のひずみはこの場合52%です。このことは、このような成形順序を受け入れれば、材料がネッキングを起こす危険性が高いことを示しています。

この新しい曲げ試験は、実際のAHSS部品にどのように導入できるかというと、破断ひずみではなくネッキングひずみを計算することで、最大ひずみを使うよりも安全マージンを少し高くすることができると考えられます。

カットエッジの延性試験を必要とするプロジェクトをお持ちで、延性の判定方法を検討したいとお考えですか?ぜひ当社までお問い合わせください。