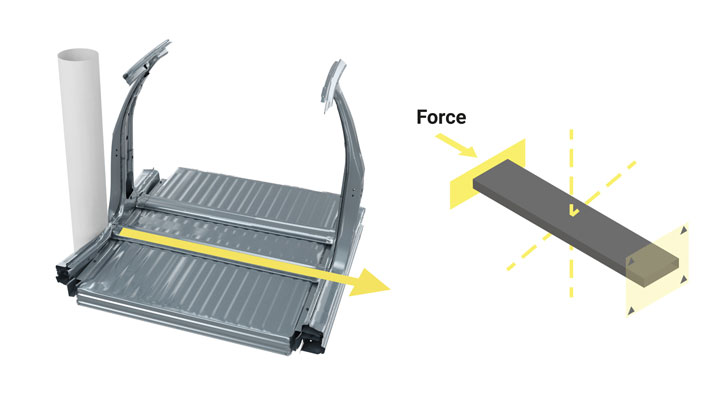

L'épaisseur de la paroi pour chaque profil est ajustée pour que le poids de la traverse de bas de caisse Docol 1700M soit identique à celui de la traverse en aluminium 6082 T6.

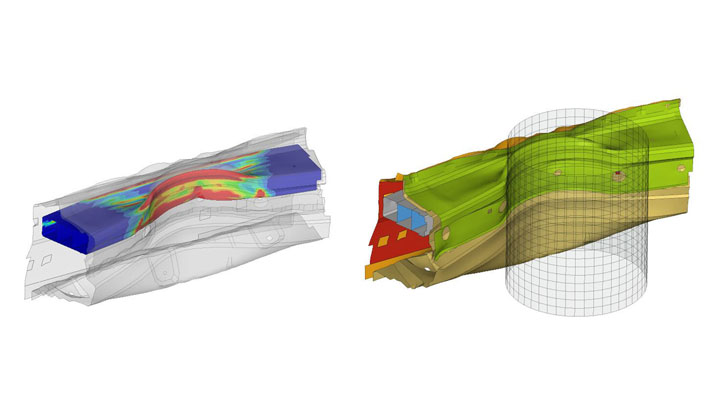

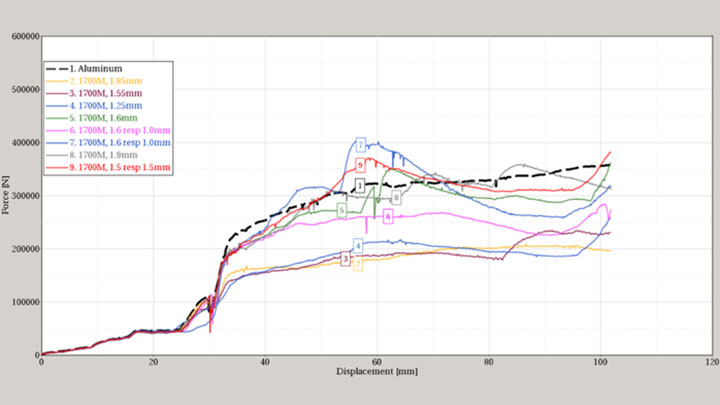

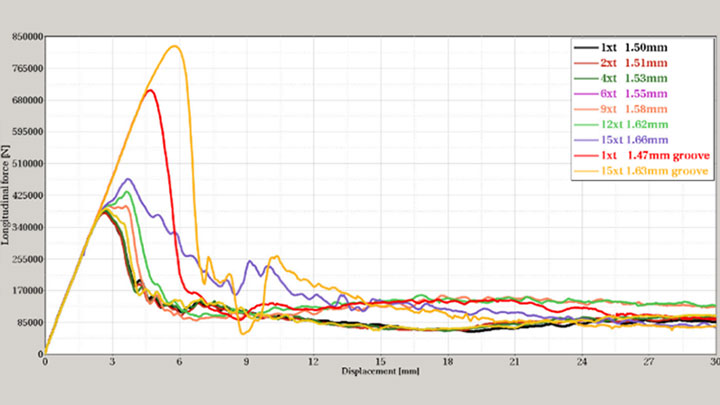

Les simulations de force par rapport au. déplacement montrent qu'une section transversale d'acier AHSS doit présenter des nervures pour fonctionner correctement. Par conséquent, tous ces profils présentent une forme de structure interne. Pour ne pas multiplier les coûts de fabrication ou la complexité du dispositif, de nombreuses simulations ont été faites avec des tubes carrés soudés ensemble.

Cette approche semble fonctionner, mais les nervures en butée sont deux fois plus épaisses. Par ailleurs, d'après les simulations, l'épaisseur de la coque extérieure du profilé est plus importante que l'épaisseur des nervures.

SSAB a déterminé quel profilé — avec des nervures de paroi simples — permet d'obtenir des parois extérieures plus épaisses pour des performances analogues à celles d'une traverse en aluminium en cas de collision, tout en conservant un poids identique pour les deux matières.

Est-ce qu'une traverse de bas de caisse à absorption d'énergie fabriquée en acier AHSS 1700M de Docol résisterait à la déformation due à la collision sans se fissurer ? Les premiers prototypes Docol montrent que c'est possible. Toutefois, tous ces profilés en tube carré demandent du soudage et SSAB compte procéder à d'autres tests pour vérifier que la ductilité des soudures de la traverse est suffisante pour gérer une déformation sans fissuration.