Впечатляющие результаты испытаний холодноштампованной стали с пределом текучести 1,5 и 1,7 ГПа

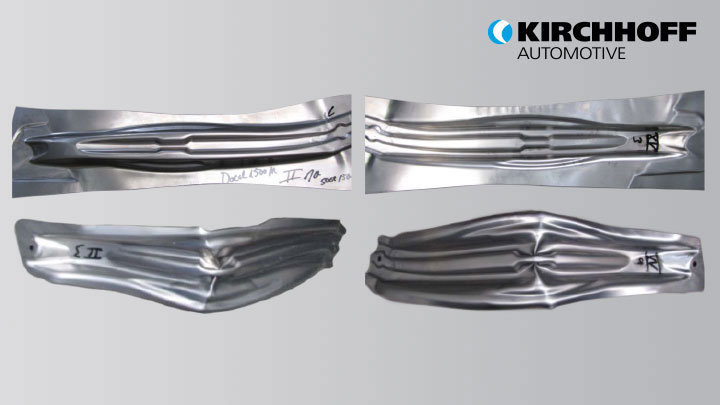

Компания KIRCHHOFF Automotive успешно изготовила прототип усилителя боковой двери из стали Docol® 1500M и 1700M методом холодной штамповки. На верхних фотографиях показаны формованные детали, а на нижних – детали после испытания на трёхточечный изгиб.

Повышение прочности представляет собой естественную эволюцию некоторых автомобильных деталей

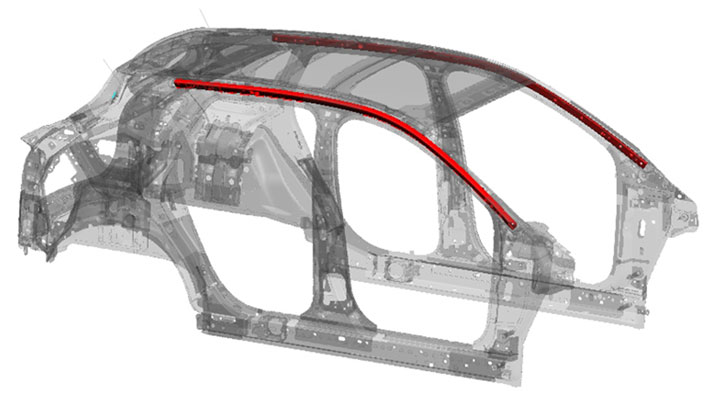

Матрица, предназначенная для серийного производства деталей из стали CR950Y1200T-MS-EG, была успешно испытана на пригодность для холодной штамповки усилителей боковых дверей из стали Docol® CR1150Y1400-MS-EG. Специалисты SSAB по формовке полагают, что деталь может быть успешно изготовлена методом холодной штамповки из стали CR1220Y1500T-MS-EG.

Холодное формование предотвращает возникновение проблем с водородным растрескиванием

Выполняя горячую штамповку компонентов, необходимо уделять особое внимание последующей резке и пробивке, которые могут привести к замедленному разрушению. По этой причине для горячештампованных деталей зачастую используется лазерная резка, при этом лазерное оборудование сложнее в эксплуатации и имеет более высокую стоимость по сравнению с традиционным механическим инструментом.

После холодного формования для резки и пробивки может применяться традиционный механической инструмент без риска замедленного разрушения материала, даже при использовании стали с пределом текучести 1,5 ГПа. Механическая резка и пробивка – быстрый и экономичный процесс, хорошо известный на формовочном производстве.

Управление пружинением при холодной штамповке сверхпрочных сталей

Двумя ключевыми преимуществами горячей штамповки являются пригодность для производства компонентов сложной формы и отсутствие пружинения. Однако японские и другие производители разработали несколько стратегий для контроля пружинения холодноштампованных деталей.

- Моделирование: моделирование производственного процесса позволяет инженерам оптимизировать геометрию детали, чтобы обеспечить контроль пружинения и повысить конечную точность холодной штамповки.

- Оптимизация: включает использование прямых линий гиба и проектирование конфигурации (радиуса) углов.

- Наплавка: выбор формы и расположения валиков наплавки для улучшенного контроля пружинения.

- Геометрия матрицы: переход от стали с низким к стали с более высоким пределом текучести, такой как CR1220Y1500T-MS, может потребовать внесения изменений в геометрию матрицы для компенсации более высокого пружинения.

- Оснастка: использование оснастки из высококачественного материала, который отличается износостойкостью, улучшенным покрытием и способен выдержать высокие нагрузки.

Что другие эксперты говорят о холодной штамповке сверхпрочной стали

Как сообщается на веб-сайте организации World Auto Steel, холодноформуемая мартенситная сталь представляет собой альтернативу горячекатаной закаляемой под прессом стали.

При использовании холодной штамповки можно применять различные стратегии обработки штампов, что помогает уменьшить пружинение и создать элементы, которые невозможно получить путём роликового профилирования. Холодная штамповка мартенситной стали не ограничивается простыми формами и плавными изгибами.

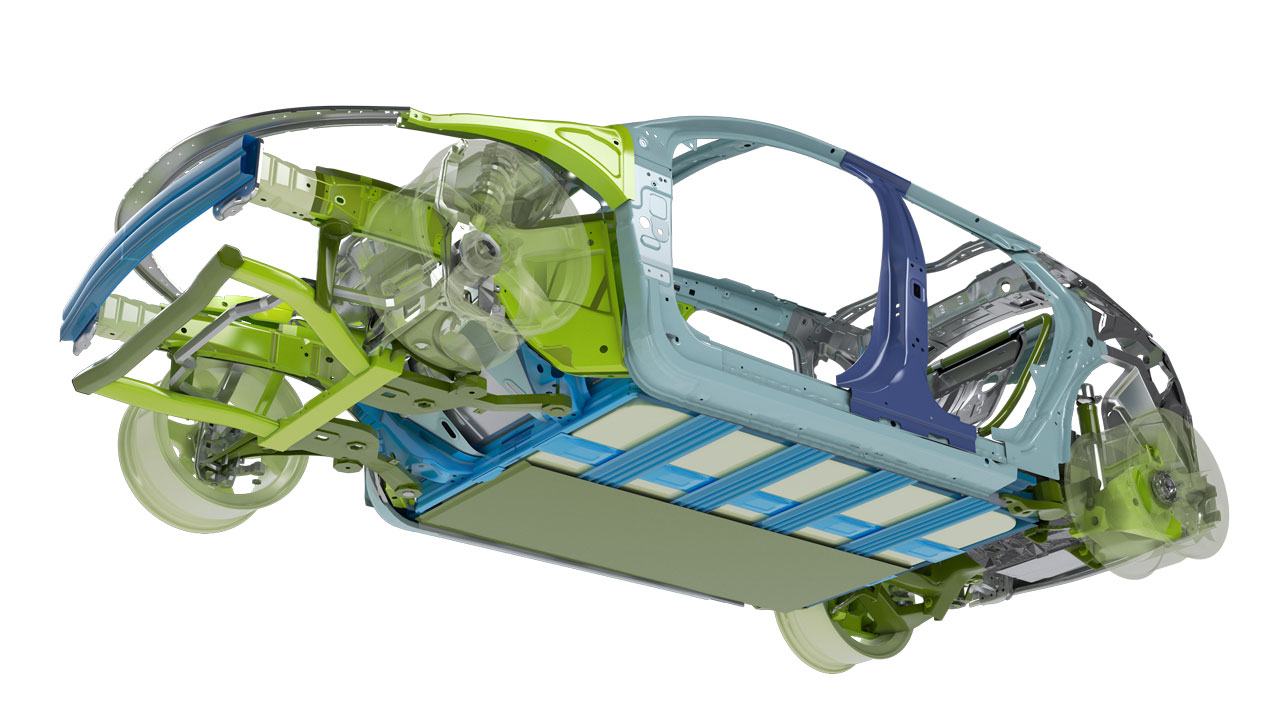

Организация World Auto Steel представила фотографию центральной наружной стойки, изготовленной методом холодной штамповки, с приваренными компонентами из стали CR1200Y1470T-MS в верхней части и CR320Y590T-DP в нижней части. Приведена следующая информация:

В исследовании была отмечена зависимость между пределом текучести листовой стали и 3-точечной изгибной деформацией шляповидных компонентов. Основываясь на сравнении предела текучести...CR12001470T-MS имеет характеристики, схожие с показателями горячештампованной стали PHS-CR1800T-MB и PHS-CR1900T-MB одинаковой толщины и превосходит показатели часто используемой стали PHS-CR1500T-MB. Таким образом, за счёт использования метода холодной штамповки можно добиться снижения затрат и веса при условии применения соответствующего пресса, матрицы и технологического процесса.

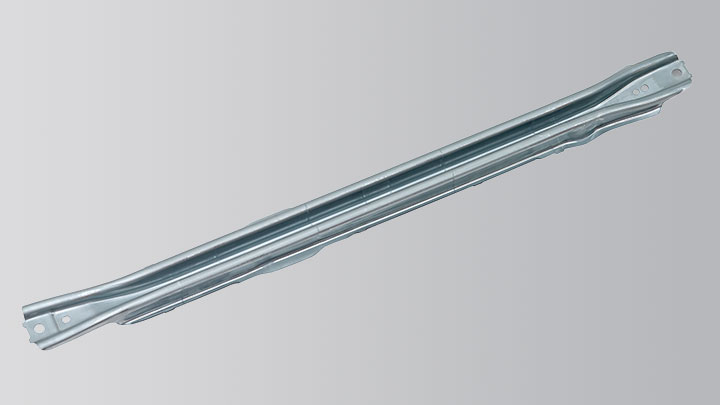

В данной статье представлены также усиления поперечин, изготовленные в промышленном масштабе методом холодной штамповки из мартенситной стали с пределом текучести 1500 МПа.

Непостоянная высота детали в сочетании с неравномерным поперечным сечением по краям помогает контролировать пружинение, однако в случае холодного формования усложняет применение роликового профилирования [вместо холодной штамповки].

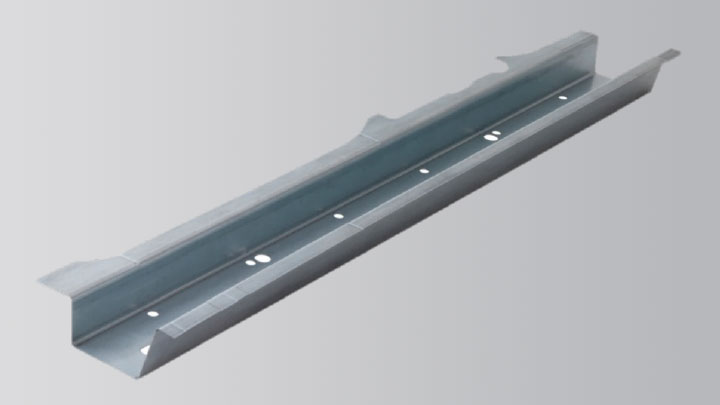

В завершение в статье приведён пример холодноформованного центрального элемента усиления крыши, изготовленного из стали 1500T-MS с использованием запатентованного процесса формования с изменением направления напряжений Stress Reverse Forming™, который способен обеспечить высокую точность размеров за счёт снижения восприимчивости детали к пружинению.

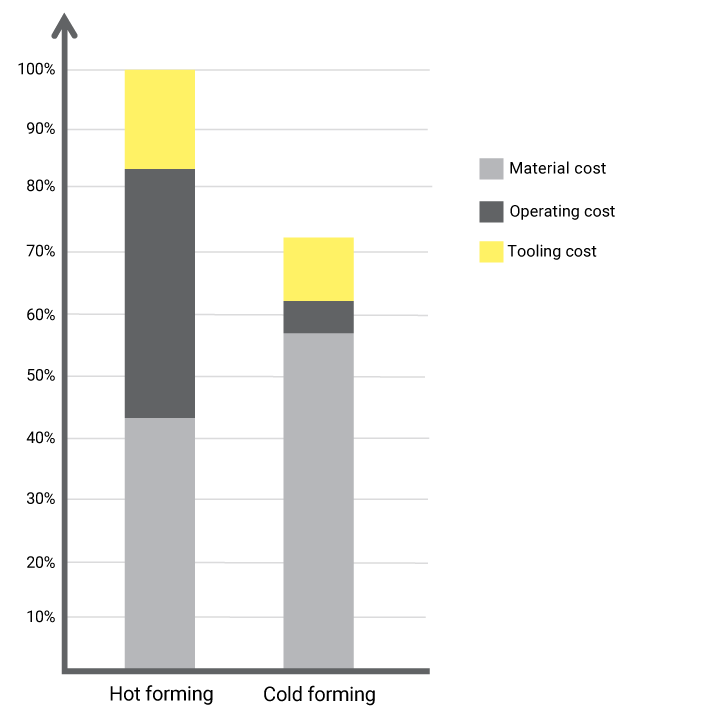

Сравнение методов холодной и горячей штамповки стали с пределом текучести 1,5 ГПа

Точность – Пружинение отсутствует, можно добиться высокой точности закалённых под прессом деталей. При холодной штамповке требуется комплексное управление пружинением для обеспечения высокой точности деталей.

Форма детали – Горячая штамповка прекрасно подходит для производства деталей чрезвычайно сложной формы, вместе с тем впечатляет развитие методов холодной штамповки.

Продолжительность рабочих операций – Холодная штамповка занимает гораздо меньше времени, чем закалка под прессом.

Энергопотребление – Для горячей штамповки требуются быстрый нагрев (до 900°C) и быстрое охлаждение. Для холодной штамповки эти процессы не требуются, что позволяет экономить средства и уменьшить уровень выбросов.

Пробивка и обрезка – Чтобы не допустить водородного растрескивания, используется лазерная обработка закалённых под прессом деталей из стали с пределом текучести 1,5 ГПа. С другой стороны, резка и пробивка деталей, изготовленных методом холодной штамповки из стали подобной твёрдости, могут быть выполнены механическим инструментом.