Das Problem bei Zugversuchen

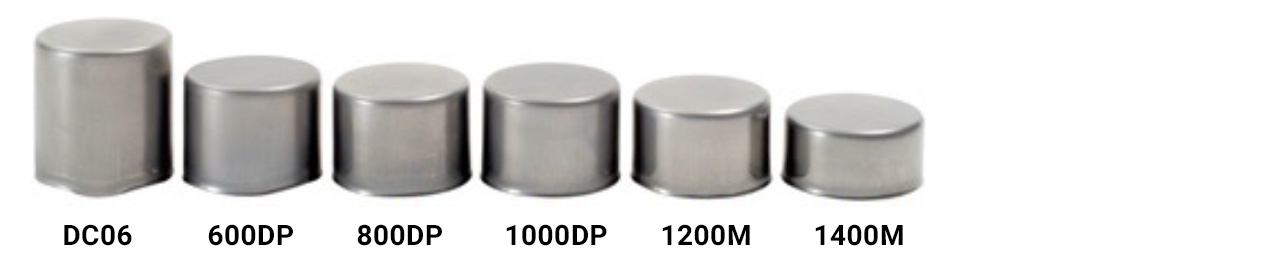

Ultrahochfester Stahl ist ein bewährtes Material in der Automobilindustrie und wird häufig für ausgewählte Karosserieverstärkungen, Stoßfängerverstärkungen, Türaufprallträger sowie Sitzrahmen und -mechanismen verwendet.

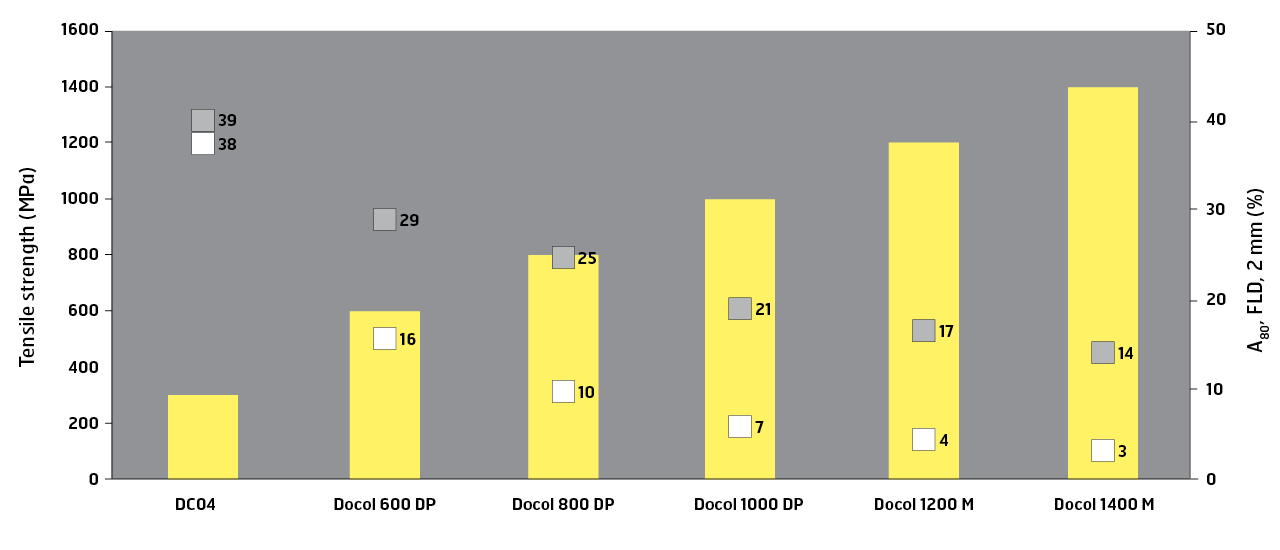

Ultrahochfester Stahl trägt dazu bei, Fünf-Sterne-Crashbewertungen zu erreichen und das Gewicht der Komponente um bis zu 40 Prozent zu reduzieren. Er ermöglicht es den Herstellern auch, Kosten zu senken und die Produktion effizienter zu gestalten, während gleichzeitig innovativere Komponentendesigns entwickelt werden, die wettbewerbsfähiger auf dem Markt sind.

Trotz der Vorteile entscheiden sich viele Hersteller immer noch für weichere Stahlgüten und verpassen so einen Wettbewerbsvorteil. Der Grund hierfür ist, dass sie sich ausschließlich auf die Bruchdehnungsergebnisse von Zugversuchen verlassen, wenn sie über die Umformbarkeit nachdenken.

„Der Zugversuch ist der am häufigsten verwendete Test“, erklärt Dr. Lars Troive, Senior Forming Specialist von SSAB. „Dabei geht es darum, den Prüfkörper auseinanderzuziehen, bis er bricht. Dann messen Sie, wie weit er sich verlängert hat. Dies gilt als Bruchdehnung. Wenn zum Beispiel der Prüfkörper 80 Millimeter misst und dann 88 Millimeter lang wird, bevor er reißt, bedeutet dies eine Bruchdehnung von 10 Prozent.“

Troive weiter: „Obwohl der Zugversuch die üblichste Methode zur Beurteilung der Umformbarkeit von Stahl ist, werden moderne, festere Stahlgüten mit diesem Verfahren nicht korrekt dargestellt. Dies liegt daran, dass sich diese festeren Stähle anders verhalten und eine stärkere lokale plastische Verformung aufweisen als herkömmliche weichere Güten.“

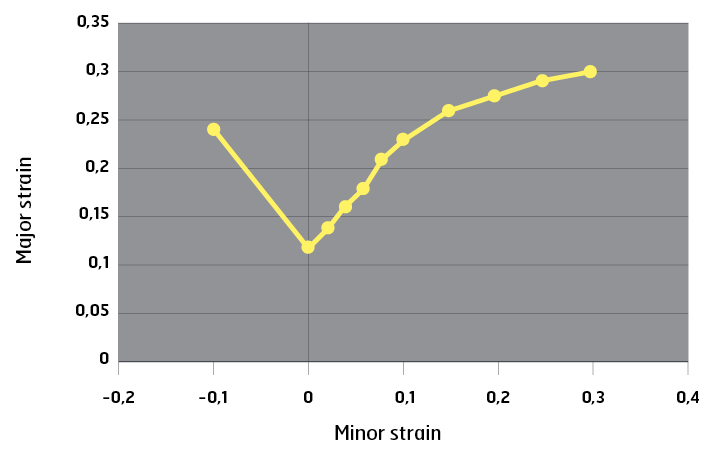

Eine genauere Methode zur Prognose des Verhaltens von ultrahochfestem Stahl ist die Erstellung eines Grenzformänderungsschaubilds (GFS), auch bekannt als Umformgrenzkurve. Ein einzelnes GFS bietet eine grafische Beschreibung von mehreren Materialversuchen, d. h. Stanzversuchen, bei denen verschiedene Probengeometrien verwendet werden. Jeder Prüfkörper (d. h. Stahlrohling) hat ein einzigartiges Breiten-Längen-Verhältnis, was zu verschiedenen Verformungsmodi bis zum Versagen führt. Sie verformen sich anders und haben einen eigenen Dehnpfad.

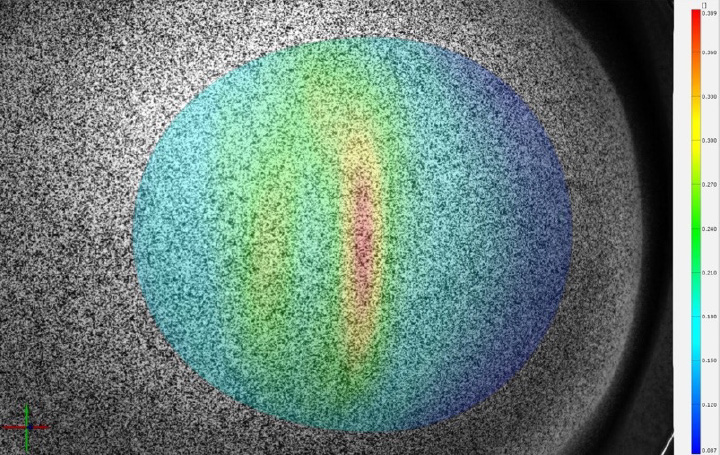

Bevor ein GFS-Versuch durchgeführt wird, wird jeder Prüfkörper zunächst weiß lackiert und dann mit schwarzen Punkten versehen, die zufällig durch Sprühlackierung in einem „Sprenkelmuster“ verteilt werden. Die weiße Grundfarbe wird verwendet, um einen guten Kontrast zum schwarzen Muster zu bilden.

Während der Versuche wird das Sprenkelmuster von zwei in der Presse integrierten Fotozellen fotografiert. Die Aufnahmen erfassen die Bewegungen jedes Punktes während des gesamten Umformvorgangs, was die Abschätzung des Dehnpfads bis zum Versagen ermöglicht. Wenn Sie den Stanzversuch bei jeder der verschiedenen (Rohling-)Geometrien durchführen, erhalten Sie zwei Werte für jeden Versuch: die Haupt- und Nebendehnung. Das GFS wird dann in einem X- und Y-Diagramm mit einer Linie gezeichnet, die alle erhaltenen Dehnungswerte verbindet. Diese Kurve stellt die Umformgrenze dar, bei der der Stahl einem hohen Risiko für Spalten (Risse) ausgesetzt ist.