¿Qué otros diseños hacen que este concepto de caja de baterías sea resistente a impactos?

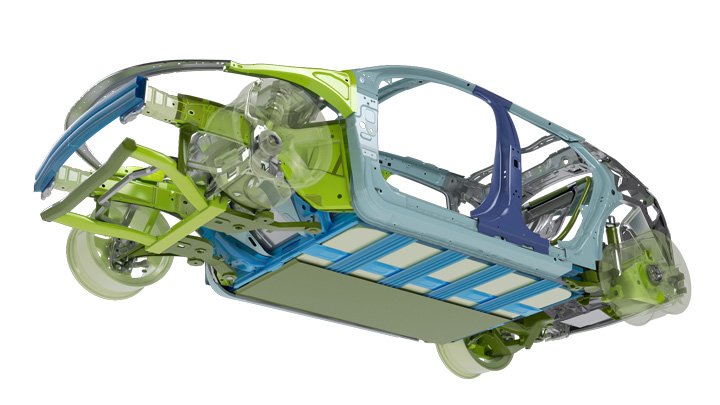

Un marco fabricado con acero Docol® 1700M que rodea la bandeja de baterías y proporciona protección contra impactos así como una estructura estabilizadora. Por otra parte, la bandeja de la caja de baterías está fabricada con acero y se ha diseñado para formar paredes laterales completamente verticales (90°) que optimizan el espacio del paquete de baterías. La bandeja también evita que las celdas de la batería goteen en el entorno durante y después de una colisión.

¿Cuál es el peso estimado para toda la caja de baterías?

El peso más bajo posible para la caja de baterías es de 75 kg. Este peso es para un paquete de baterías de 1742 x 1320 x 120 mm.

¿Cuáles son otros Conceptos de VE?

A diferencia de un automóvil con un motor de combustión interna, un VE debe absorber más energía a través del umbral del automóvil. ¿Por qué? 1) El peso de las baterías del VE, 2) los bajos más rígidos del VE y 3) el requisito de que no se permite ninguna intrusión en el paquete de baterías del VE.

¿No se considera al aluminio extruido como un medio eficaz para absorber niveles de energía más altos?

Sí, pero a un precio muy alto en comparación con el acero AHSS. Hemos intentado igualar el rendimiento que ofrecen la vigas del umbral de aluminio extruido EN AW-6082 T6 con un espesor de 4,5 mm para las paredes exteriores y de 3 mm para sus nervaduras. En este sentido, SSAB ha realizado numerosas simulaciones con multitud de diseños de perfiles diferentes para vigas de umbral laminadas 2D fabricadas con acero Docol® CR 1700M. Y lo que es más importante: ajustamos el espesor de la pared de cada perfil de acero de 1700M para que pesara lo mismo que la viga de umbral de aluminio 6082 T6

¿Y a qué conclusión llegó?

Hemos descubierto el perfil de viga de umbral que funciona mejor; su rendimiento frente a impactos es similar al de una viga de aluminio. Y quiero recalcar que los pesos son los mismos para ambos materiales: acero AHSS frente al aluminio.

¿Existe algún prototipo en el que ya se estén probando las vigas de umbral fabricadas con Docol® 1700M?

Sí, ya se están realizando pruebas iniciales del prototipo. Y salieron bien. Pero necesitamos realizar más pruebas en las soldaduras utilizadas para crear el perfil para determinar si son lo suficientemente dúctiles como para soportar la deformación sin agrietarse.

¿En qué otros Conceptos de VE se está trabajando?

Bien, la forma más eficaz de proteger el paquete de baterías de los vehículos eléctricos frente a intrusiones en impactos laterales es garantizar que los travesaños que se encuentran directamente debajo del suelo del habitáculo no se deforman. Los travesaños deben ser fuertes y no absorber nada de energía —en su lugar, deberían transferir la fuerza del impacto lateral de un lado del coche al lado opuesto

Así que ¿ha experimentado con diferentes perfiles de acero AHSS para los travesaños?

Sí, usando de nuevo el Docol® 1700M. Existe una enorme diferencia de rendimiento entre los distintos diseños de perfil. Por ejemplo, si se mantiene el mismo peso para todos los perfiles de vigas, las vigas con un radio grande funcionan mejor.

Pero, ¿no ofrecen los aceros AHSS unos límites de elasticidad muy altos? Y si es así, ¿no debería ser preocupante el pandeo local en estas vigas, con su gran radio y paredes finas?

Sí, pero una forma de limitar el pandeo local consiste en fabricar los segmentos anchos de un perfil ‘menos anchos’ mediante una ranura. Las ranuras proporcionan más radios por los que se pueden desplazar las fuerzas. Los resultados de las simulaciones muestran que un travesaño optimizado puede aumentar más del doble el rendimiento de la transferencia de cargas en impactos sobre el perfil cuadrado. Y lo que resulta fundamental para esta aplicación de travesaño, es el pico de carga, no la absorción de energía. Si se produce un impacto en un VEB, el pico de carga del travesaño no debe superarse.

¿Cuál es el siguiente paso para el Concepto de VE?

Queremos apelar al interés propio de los OEM y motivarles a usar aceros AHSS en los componentes críticos de vehículos eléctricos de baterías y mantener los mismos ahorros de peso que ofrece el aluminio, cuyo precio es más alto, u otros materiales que generan grandes emisiones de CO2. También queremos que los OEM alcancen niveles más altos de utilización de materiales de acero AHSS para que puedan obtener ahorros adicionales. Proporcionaremos a los diseñadores de automóviles simulaciones con aceros AHSS, tales como simulaciones de impactos laterales, que muestran cómo mejorar el rendimiento de los componentes de seguridad críticos, por ejemplo, mejorar el rendimiento de los travesaños del suelo en un factor de dos.

Y, por último, queremos mostrar nuevos diseños y métodos de producción innovadores para aceros AHSS, como la laminación 3D, para crear cajas de baterías de VE más eficientes en cuanto al espacio. Innovaciones tales como la laminación 3D de aceros AHSS para fabricar mallas transversales que se comprimen, impulsarán realmente la forma en que los diseñadores se plantean el modo de maximizar el rendimiento de las cargas axiales, tanto laterales como longitudinales.

¿Existe algún reto de diseño de VEB que le gustaría solucionar con los aceros AHSS? Nunca es demasiado pronto para ponerse en contacto con nosotros para su próximo proyecto.