En algún momento después de 2025, un fabricante de automóviles tendrá derecho a alardear de tener el primer automóvil que cuenta con componentes de acero fabricados mediante un proceso de producción libre de combustibles fósiles. Específicamente, en el proceso de conversión del mineral de hierro en hierro y posteriormente en acero, solo se liberará H

2O (vapor de agua) en lugar de emisiones de CO

2. Imagine cómo aumentará el liderazgo medioambiental de ese fabricante de automóviles y su estatus en el mercado.

“Los fabricantes de automóviles demuestran una actitud muy comprometida y positiva cuando hablamos de

HYBRIT Development”, declara Thomas Hörnfeldt, vicepresidente de negocios sostenibles de SSAB. “Son muy conscientes de los próximos requisitos de la Unión Europea en materia de Evaluación del ciclo de vida (LCA) para automóviles. La LCA confirma a los fabricantes de automóviles que en su transición a sistemas de propulsión de cero emisiones, el CO

2 incorporado en los materiales de los automóviles será su próximo gran desafío. Numerosos fabricantes de automóviles desean ‘ir un paso por delante’ y ser los primeros en comercializar el acero libre de combustibles fósiles de SSAB”

¿Qué probabilidades existen de que HYBRIT cumpla su objetivo? Después de todo, ya se ha logrado en laboratorio la reducción directa del mineral de hierro (DRI) utilizando hidrógeno. Pero nunca se ha intentado ampliar el proceso de hidrogenación, hasta ahora.

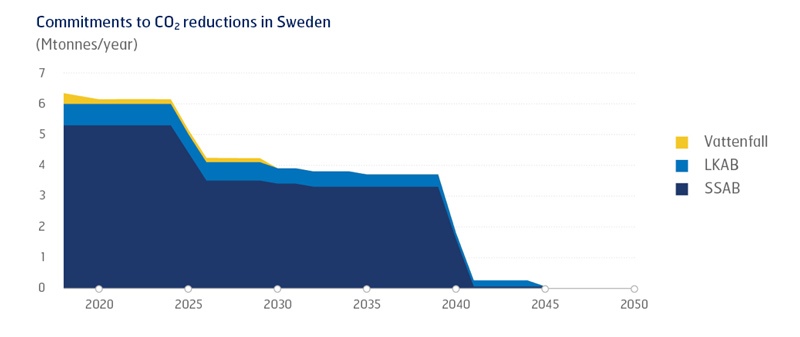

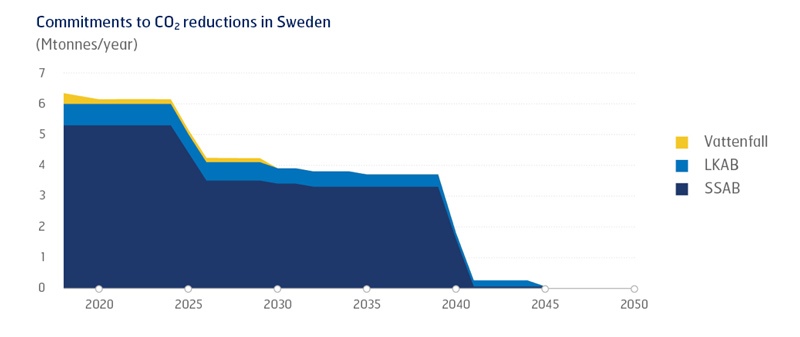

En la ciudad de Luleå ubicada en el norte de Suecia está prevista la construcción de la planta piloto HYBRIT. El equipo del proyecto HYBRIT está construyendo la planta: SSAB, LKAB —cuyos depósitos de mineral de hierro excepcionalmente puros se encuentran cerca— y Vattenfall, que se compromete a ofrecer energía libre de combustibles fósiles en una generación. El inicio de las pruebas en la planta piloto HYBRIT se han programado para el verano de 2020.

En la ciudad de Luleå ubicada en el norte de Suecia está prevista la construcción de la planta piloto HYBRIT. El equipo del proyecto HYBRIT está construyendo la planta: SSAB, LKAB —cuyos depósitos de mineral de hierro excepcionalmente puros se encuentran cerca— y Vattenfall, que se compromete a ofrecer energía libre de combustibles fósiles en una generación. El inicio de las pruebas en la planta piloto HYBRIT se han programado para el verano de 2020.

Prácticamente todas las empresas siderúrgicas europeas están anunciando planes para reducir sus emisiones de CO2

“Efectivamente, y en algunas otras empresas siderúrgicas ya se están dando cuenta de que el proceso de hidrogenación constituye la única manera real de eliminar emisiones de CO

2 en la fase de producción de hierro”, afirma Hörnfeldt. “Pero, hasta donde sabemos, nuestra iniciativa HYBRIT es más relevante y está poniéndose a la cabeza en la industria siderúrgica. De hecho, en la reciente Cumbre sobre la Acción Climática ONU 2019, anunciamos que estábamos adelantando nuestro programa de producción en tres años”.

Una de las razones por las que SSAB y sus socios están tan convencidos de que se encuentran en el camino correcto, es el resultado del estudio de viabilidad completado en 2018. Se había calculado que la producción de acero sin usar combustibles fósiles conllevaría un aumento de costes del 20% al 30% en comparación con la del acero tradicional. Pero esa diferencia sigue reduciéndose debido: 1) al aumento del coste de las emisiones de carbono y 2) a la disminución del coste de la producción de electricidad sin combustibles fósiles .

Y esto no es todo

A veces —por ejemplo, en los días de verano— los ríos llevan muchísima agua (y producen energía hidroeléctrica) y los aerogeneradores giran, por lo que Suecia está produciendo más electricidad de la que consume. Pero HYBRIT puede aprovechar esta energía renovable ‘extra’ usando la electrólisis para convertir el agua corriente en hidrógeno. De este modo, la energía verde se almacenará desde ahora en forma de hidrógeno en enormes cavernas subterráneas y estará lista para usarla en la producción de hierro de HYBRIT.

“Es un círculo virtuoso”, señala Hörnfeldt. “Podemos garantizar que la energía ‘extra’ procedente de fuentes de energía renovables pueda utilizarse de manera rentable. El almacenamiento de energía como el hidrógeno también ayudará a estabilizar la red eléctrica”.

Reducción de los niveles de CO2 incorporado en el acero existente en la industria de la automoción

“SSAB está realizando otras inversiones importantes —en paralelo a las de HYBRIT— para convertir nuestros altos hornos, que ahora utilizan carbono, en hornos de arco eléctrico”, continúa Hörnfeldt. “En circunstancias normales, el alto horno de la planta de Oxelösund tendría que reconstruirse en 2025. En lugar de pagar la enorme cantidad de dinero que cuesta la renovación, pensamos, ¿por qué no sustituirlo por un horno de arco eléctrico? El horno de arco eléctrico se puede alimentar con chatarra de acero hasta que la planta HYBRIT produzca su propia materia prima de ‘esponja de hierro’ para la producción de nuestros aceros”.

Los otros tres altos hornos de SSAB también se convertirán en hornos de arco eléctrico en los próximos años.

“El 90% de nuestras emisiones actuales de CO

2 se deben a la conversión de mineral de hierro en hierro utilizando carbón de coque”, explica Hörnfeldt. “HYBRIT eliminará estas emisiones de CO

2 . Pero también estamos trabajando en el 10% restante de nuestras emisiones de CO

2 utilizando electricidad en nuestros procesos de calentamiento para todos las operaciones de laminación y tratamiento térmico en los que sea posible. En el futuro, cuando esto no sea posible —algunos procesos requieren temperaturas superiores a 1000 °C—, usaremos bio-gas en su lugar”.

Mientras tanto

, LKAB está usando electricidad en los equipos que utilizan en sus minas de mineral de hierro y que funcionan con hidrocarburos (petróleo, diesel y gas). Incluso los gránulos de mineral de hierro que suministran a SSAB son cada vez más ecológicos: los subproductos de los residuos de madera procedentes de la industrial forestal sueca se fermentarán y transformarán en bio-gas para alimentar la planta de gránulos de LKAB.

Otros fabricantes de acero parecen estar adoptando un enfoque mucho más progresivo hacia el hidrógeno. ¿Están SSAB y sus socios ‘quemando puentes’ al moverse agresivamente hacia la producción de hierro basada en hidrógeno?

“Creemos que no”, responde Hörnfeldt. “El cambio climático hará que todo el mundo se movilice y piense en soluciones mucho más rápido que antes, algo necesario por el bien de nuestros hijos y sus hijos. Además, el estudio de viabilidad de HYBRIT llevado a cabo en 2018 fue muy completo y muy convincente en cuanto a que este es el camino correcto para el acero. Por otra parte, el

Organismo de la Energía de Suecia ha ejercido su propia ‘diligencia debida’ Es uno de los principales defensores de HYBRIT”.

“Ya estamos estudiando la posibilidad de finalizar la planta de demostración para 2025, tres años antes de lo previsto, para que inmediatamente después podamos producir acero para uso comercial basado en mineral de hierro y libre de combustibles fósiles. El objetivo es vender a gran escala este acero producido sin combustibles fósiles en 2035”.

“Estamos haciendo un ‘corte limpio’ con las tecnologías tradicionales de fabricación de acero que generan unos altos niveles de emisiones de carbono. Queremos ser la primera empresa siderúrgica del mundo libre de combustibles fósiles”.

Para obtener más información, visite

www.hybritdevelopment.com

“Los fabricantes de automóviles demuestran una actitud muy comprometida y positiva cuando hablamos de HYBRIT Development”, declara Thomas Hörnfeldt, vicepresidente de negocios sostenibles de SSAB. “Son muy conscientes de los próximos requisitos de la Unión Europea en materia de Evaluación del ciclo de vida (LCA) para automóviles. La LCA confirma a los fabricantes de automóviles que en su transición a sistemas de propulsión de cero emisiones, el CO2 incorporado en los materiales de los automóviles será su próximo gran desafío. Numerosos fabricantes de automóviles desean ‘ir un paso por delante’ y ser los primeros en comercializar el acero libre de combustibles fósiles de SSAB”

“Los fabricantes de automóviles demuestran una actitud muy comprometida y positiva cuando hablamos de HYBRIT Development”, declara Thomas Hörnfeldt, vicepresidente de negocios sostenibles de SSAB. “Son muy conscientes de los próximos requisitos de la Unión Europea en materia de Evaluación del ciclo de vida (LCA) para automóviles. La LCA confirma a los fabricantes de automóviles que en su transición a sistemas de propulsión de cero emisiones, el CO2 incorporado en los materiales de los automóviles será su próximo gran desafío. Numerosos fabricantes de automóviles desean ‘ir un paso por delante’ y ser los primeros en comercializar el acero libre de combustibles fósiles de SSAB”