2025'ten sonra günün birinde bir otomotiv üreticisi, fosil yakıtsız bir süreçle yapılmış çelik parçalar içeren ilk arabayı üretmekle övünebilecek. Süreç sırasında, demir cevheri demire dönüştürülürken CO2 emisyonlarının yerine sadece H2O (su buharı) salınacak ve ardından bu demirden çelik üretilecek.

Bu otomotiv üreticisinin çevresel alanda liderliğinin ve pazarlama statüsünün nasıl yükseleceğini düşünün.

"

HYBRIT Geliştirme konusunda görüştüğümüz otomotiv üreticileri son derece olumlu ve katılımcı," diyor SSAB Sürdürülebilir İş Başkan Yardımcısı Thomas Hörnfeldt. "Avrupa Birliği'nin arabalara yönelik Yaşam Döngüsü Analizi (LCA) gerekliliklerinin kesinlikle bilincindeler. LCA otomotiv üreticilerine, arabalar sıfır emisyonlu aktarma organlarına dönüştükçe, araba malzemelerinde gömülü CO

2'nin önlerindeki bir sonraki büyük zorluk olacağını gösteriyor. Birçok otomotiv üreticisi rakiplerinden bir adım öne geçmek ve SSAB'nin fosil yakıtsız çeliğini pazara ilk sunan olmak istiyor"

HYBRIT'in hedefine ulaşma olasılığı nedir? Ne de olsa hidrojen kullanarak doğrudan demir indirgemesi (DRI) daha önce laboratuvarlarda yapılmıştı. Ama hidrojen sürecinin ölçeğini büyütmeyi kimse denememişti - şimdiye kadar.

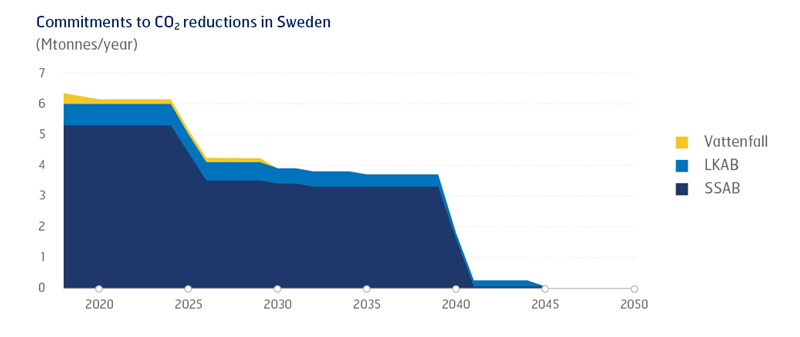

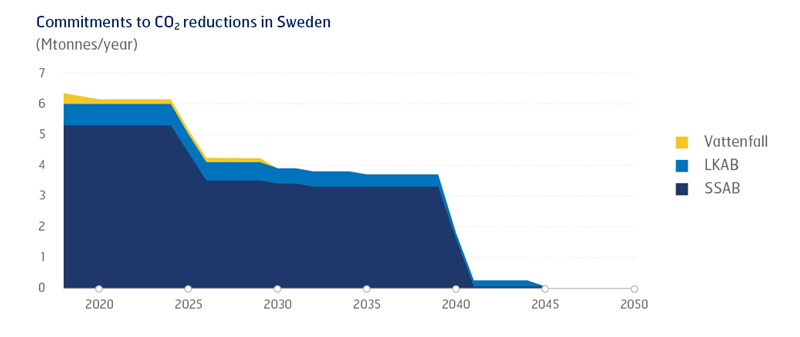

İsveç'in kuzeyindeki Luleå kentinde HYBRIT pilot fabrika inşaatı program doğrultusunda devam ediyor. Fabrika HYBRIT ortakları tarafından inşa ediliyor: SSAB, yakın bir bölgede olağanüstü saf demir cevheri kaynakları bulunan LKAB ve fosilsiz enerjiyi bir nesilde sunmayı hedefleyen Vattenfall. HYBRIT pilot fabrikasında test çalışmalarının bu yaz (2020) başlatılması planlanıyor.

İsveç'in kuzeyindeki Luleå kentinde HYBRIT pilot fabrika inşaatı program doğrultusunda devam ediyor. Fabrika HYBRIT ortakları tarafından inşa ediliyor: SSAB, yakın bir bölgede olağanüstü saf demir cevheri kaynakları bulunan LKAB ve fosilsiz enerjiyi bir nesilde sunmayı hedefleyen Vattenfall. HYBRIT pilot fabrikasında test çalışmalarının bu yaz (2020) başlatılması planlanıyor.

Neredeyse tüm Avrupalı çelik şirketleri CO2 emisyonlarını azaltma planları duyuruyor

"Evet. Şimdi diğer bazı çelik şirketleri de CO

2 emisyonlarını demir üretimi sırasında kaynağından elimine etmenin tek yolunun hidrojen süreci olduğunu fark etmeye başladı," diyor Hörnfeldt. "Ama bildiğimiz kadarıyla bizim HYBRIT girişimimiz çok daha somut ve çelik sektörüne öncülük ediyor. Hatta yakın tarihteki Birleşmiş Milletler İklim Eylemi Zirvesi'nde üretim programımızı üç yıl öne çektiğimizi duyurduk."

SSAB ve iş ortaklarının doğru yolda olduklarına bu derece inanmasının nedenlerinden biri de, 2018'de tamamlanan fizibilite çalşmasının sonucuydu. Fosilsiz üretilen çelikte, geleneksel çeliğe göre %20-30 oranında bir maliyet artışı olacağı hesaplanmıştı. Ama bu fark gitgide kapanıyor, çünkü: 1) Karbon emisyonlarının maliyeti artıyor, ve 2) Fosil yakıtsız elektrik maliyeti azalıyor.

Dahası da var

Bazı yaz günlerinde olduğu gibi, nehirler dolu (ve hidrolik güç oluştururken) ve rüzgar türbinleri dönerken, İsveç tükettiğinden fazla elektrik üretebimektedir. Ama HYBRIT, sıradan suyu hidrojene dönüştürmede elektroliz kullanarak bu "ekstra" yenilenebilir enerjiden faydalanabilir. Böylece yeşil enerji artık hidrojen formunda yeraltındaki geniş depolarda muhafaza edilecek ve HYBRIT'in demir üretiminde kullanıma hazır olacak.

"Bu bir verimli döngü," diyor Hörnfeldt. "Yenilenebilir enerjiden gelen bu 'ekstra' gücün kâr getirecek şekilde kullanılmasını sağlayabiliriz. Enerjinin hidrojen olarak deoplanması ayrıca elektrik şebekesinin stabilizasyonuna da yardımcı olacak."

Mevcut otomotiv çeliklerindeki gömülü CO2'yi azaltın

"SSAB, HYBRIT yatırımlarımızla eşzamanlı olarak başka büyük yatırımlar da yaparak, karbon kullanan mevcut yüksek fırınlarımızı elektrikli ark fırınlarına dönüştürüyor," diyor Hörnfeldt. "Normal koşullarda Oxelösund'daki yüksek fırınımızın zaten 2025'te yeniden inşa edilmesi gerekiyordu. Yeniden inşası için büyük miktarlarda para vermektense, neden onun yerine bir elektrikli ark fırını koymayalım dedik. Elektrikli ark fırını, HYBRIT fabrikası çelik üretimimiz için kendi 'sünger demir' besleme stoğunu üretmeye başlayıncaya kadar hurda ile beslenebilir."

SSAB'nin diğer üç yüksek fırını da önümüzdeki yıllarda elektrikli ark fırınına dönüştürülecek.

"Şu anki CO

2 emisyonlarımızın %90'ı demir cevherini kok kömürü kullanarak demire dönüştürmemizden geliyor," diyor Hörnfeldt. "HYBRIT bu CO

2 emisyonlarını ortadan kaldıracak. Ama CO

2 emisyonlarımızın geri kalan %10'uyla da ilgileniyoruz. Haddeleme ve ısıl işlem operasyonlarımız için ısıtma süreçlerimizi mümkün olan her yerde elektriğe dönüştürmeye çalışıyoruz. Gelecekte bunun mümkün olmadığı durumlarda (bazı süreçler 1000°C'yi aşan sıcaklıklar gerektiriyor) biyogaz kullanacağız."

Bu sırada

LKAB de demir cevheri madenlerinde hidrokarbonla (benzin, dizel ve gaz) çalışan ekipmanlarını elektrikli ekipmanlara dönüştürüyor. SSAB'ye gönderdikleri demir cevheri peletleri bile yeşilleniyor: İsveç ormancılık sektörünün kereste hurdası yan ürünleri fermente edilerek biyogaza dönüştürülecek ve sonra da LKAB'nin pelet fabrikasında enerji kaynağı olarak kullanılacak.

Diğer çelik üreticileri, hidrojen konusunda çok daha kademeli bir yaklaşım benimsemiş gibi görünüyor. SSAB ve ortakları, agresif şekilde hidrojen esaslı demir üretimine geçmekle "köprüleri atıyor" mu?

"Biz böyle düşünmüyoruz," diye yanıtlıyor Hörnfeldt. "İklim değişimi herkesin artık çok daha hızlı şekilde harekete geçmesine ve çözümler düşünmesine neden olacak - mecburuz da, çocuklarımız ve torunlarımız için. Ama aynı zamanda, 2018 HYBRIT fizibilite çalışması da son derece kapsamlıydı ve çelik için doğru yolun bu olduğu konusunda son derece ikna ediciydi. Dahası

İsveç Enerji Ajansı da etraflıca bir inceleme yaptı. Onlar da HYBRIT'e büyük destek veriyor."

"Daha şimdiden, deneme fabrikasını planlanandan üç yıl önce yani 2025'te inşa etme ve hemen ardından ticari kullanım için demir cevheri esaslı ve fosil yakıtsız çelik üretebilme olanağını araştırıyoruz. 2035 yılında fosil yakıtsız üretilmiş çeliği geniş ölçekte satabilmeyi hedefliyoruz."

"Geleneksel, karbon yoğun çelik üretim teknolojileriyle aramıza net bir çizgi çekiyoruz. Biz dünyanın ilk fosil yakıtsız çelik şirketi olmak istiyoruz."

Daha fazla bilgi için

www.hybritdevelopment.com

"HYBRIT Geliştirme konusunda görüştüğümüz otomotiv üreticileri son derece olumlu ve katılımcı," diyor SSAB Sürdürülebilir İş Başkan Yardımcısı Thomas Hörnfeldt. "Avrupa Birliği'nin arabalara yönelik Yaşam Döngüsü Analizi (LCA) gerekliliklerinin kesinlikle bilincindeler. LCA otomotiv üreticilerine, arabalar sıfır emisyonlu aktarma organlarına dönüştükçe, araba malzemelerinde gömülü CO2'nin önlerindeki bir sonraki büyük zorluk olacağını gösteriyor. Birçok otomotiv üreticisi rakiplerinden bir adım öne geçmek ve SSAB'nin fosil yakıtsız çeliğini pazara ilk sunan olmak istiyor"

"HYBRIT Geliştirme konusunda görüştüğümüz otomotiv üreticileri son derece olumlu ve katılımcı," diyor SSAB Sürdürülebilir İş Başkan Yardımcısı Thomas Hörnfeldt. "Avrupa Birliği'nin arabalara yönelik Yaşam Döngüsü Analizi (LCA) gerekliliklerinin kesinlikle bilincindeler. LCA otomotiv üreticilerine, arabalar sıfır emisyonlu aktarma organlarına dönüştükçe, araba malzemelerinde gömülü CO2'nin önlerindeki bir sonraki büyük zorluk olacağını gösteriyor. Birçok otomotiv üreticisi rakiplerinden bir adım öne geçmek ve SSAB'nin fosil yakıtsız çeliğini pazara ilk sunan olmak istiyor"