Problemlösningsmetoder för AHSS-kantduktilitet

De formade skärkanterna på avancerade höghållfasta stål (AHSS) måste ha tillräcklig kantduktilitet för att inte brista – med kantsprickor längs hål eller flänsar.

De formade skärkanterna på avancerade höghållfasta stål (AHSS) måste ha tillräcklig kantduktilitet för att inte brista – med kantsprickor längs hål eller flänsar.

I den här artikeln diskuteras hur kantsprickor kan uppstå vid skärning och formning av AHSS – och bästa praxis när det gäller skärning, verktyg och materialtestning för att minska risken för kantsprickor. Artikeln tar upp huvudpunkterna från ett nyligen genomfört Docol® Edge Ductility-webbinarium med Vili Kesti, senior formningsspecialist på SSAB.

I allmänhet krävs kantduktilitet när skurna kanter formas. Exempelvis klipps eller stansas delar till fordonschassin ofta mekaniskt i en serietillverkningsprocess. Efter skärning uppkommer många olika situationer med kanttöjning: till exempel hålexpansion, kragning, sträckflänsning med mera.

I takt med att AHSS-delarnas konstruktioner blir allt mer komplicerade blir det även svårare att forma sprickfria skärkanter – särskilt med varmvalsade AHSS-sorter. En komponents utmattningsegenskaper kan också påverkas negativt om kantområdena har initiala defekter som sprickbildning.

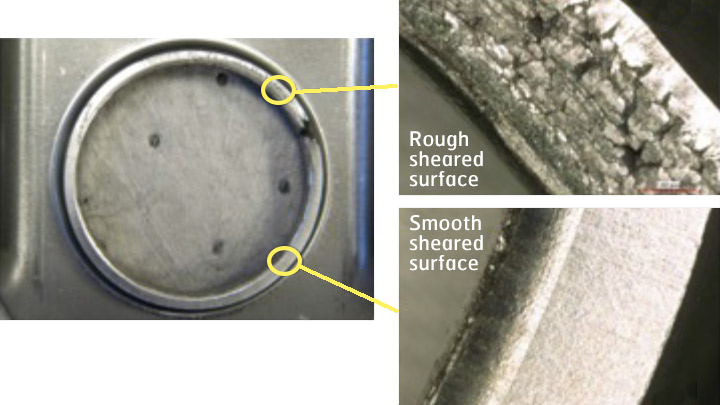

Detta är ett typiskt problem: en spricka har uppstått i hålets kant under hålexpansionen. Sprickan startade i en del av hålets omkrets med en grov klippt yta.

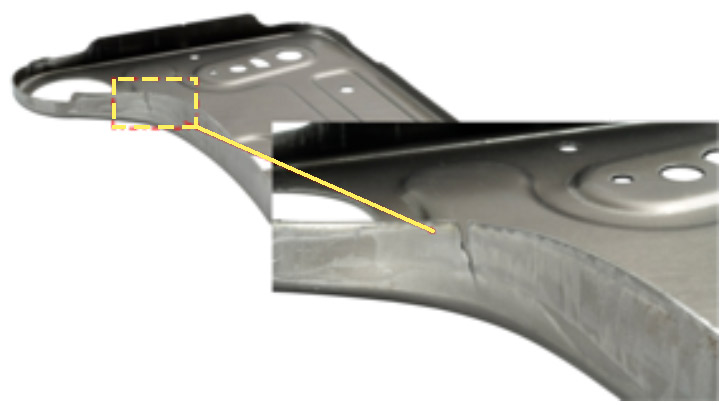

Ett annat exempel: här är en närbild på en typisk flänsspricka i ett område där stora dragspänningar applicerades under formningen.

Simuleringsprogram kan vara mycket effektiva när man vill identifiera kritiska områden (dvs. stora töjningar) som initialt inte är uppenbara kandidater för sprickbildning.

Mekaniska skärningsprocesser som hålstansning medför intensiv deformationshärdning risk för hålrum och gradbildning längs skärkanter – som alla skapar en ”skjuvpåverkad zon” eller SAZ.

SSAB har utfört mikrohårdhetsmätningar och fastställt att ju närmare skärkantens yta vi kommer, desto högre är värdena för deformationshärdning. Detta minskar kantens deformationskapacitet redan innan formningsprocessen.

Hålrum i en skjuvpåverkad zon kan uppstå nära inneslutningar, karbider, fasgränser osv., beroende på AHSS-sortens mikrostruktur.

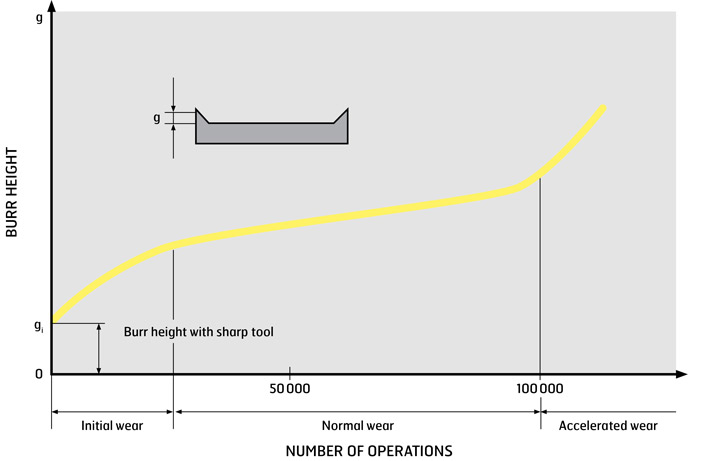

Att känna till (och ta fram ett diagram över) verktygens slitage hör till bästa praxis vid formning. Typiskt har man initialt en viss slitagehastighet som sedan bromsas upp, för att till sist accelerera. Ett liknande mönster förekommer vanligen vad gäller gradbildning: se diagram. I båda fallen ska du underhålla dina verktyg innan den förväntade accelerationen startar. Slitna verktyg kan minska hålexpansionen avsevärt för vissa AHSS-sorter.

Placera om möjligt graderna på insidan av en kant. Grader på utsidan av en kant tenderar att skapa defekter vid efterföljande bockningar.

Genom att använda den optimala klippspalten för en viss AHSS-sort – som i vissa fall är högre än ISO 16630-standarden på 12 % – kan du öka dina hålexpansionsvärden. Fråga din AHSS-tillverkare om klippspalter för en viss stålsort och tillämpning.

Att underhålla verktyg och enhetliga klippspalter hänger ihop. Verktygsslitaget påverkas av både klippspalten och den AHSS-sort du skär. Verktygets styvhet är också viktig: styvhet bidrar till konsekventa klippspalter runt hål och längs längre flänsar.

Den skjuvpåverkade zonen kan elimineras genom att ändra skärmetod till borrning, maskinbearbetning eller gnistbearbetning (EDM). Tyvärr är borrning, maskinbearbetning och gnistbearbetning tidskrävande och inte genomförbart för stora produktionsvolymer. Termiska skärmetoder som laser eller plasma kan förbättra kantduktiliteten, men värmen kan skapa hårdhetsgradienter.

Många tekniska artiklar bevisar att så kallad förstansning, eller klippning i två steg, avsevärt kan förbättra hålexpansionen för AHSS och därmed kantformbarheten.

Vid förstansning används antingen en enda stans med avsatser eller två separata stansoperationer för att skapa ett första hål följt av en trimning. För optimala resultat måste tjockleken på den färdiga trimmade eller utstansade ringen väljas noggrant. Förstansning kan avsevärt förbättra hålexpansionen, men förbättringen varierar från stålsort till stålsort, vilket framgår av diagrammet.

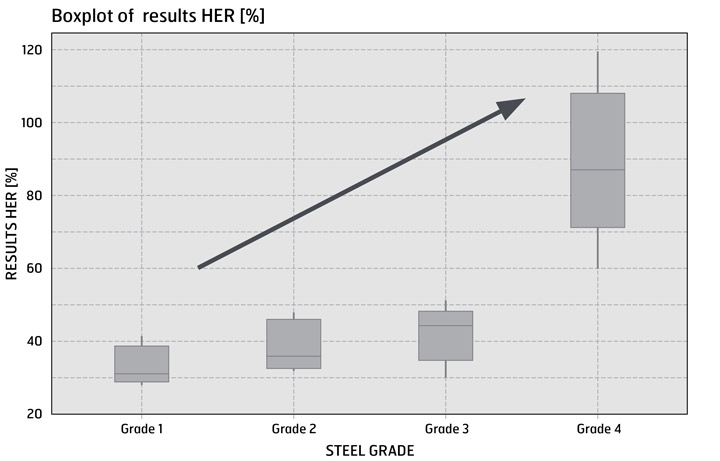

Kantduktiliteten kan variera betydligt mellan olika stålsorter, även när stålsorterna har liknande hållfasthetsnivåer. Du kommer även att upptäcka skillnader mellan olika stålproducenter som levererar samma nominala stålsort.

Dessutom finns det inget tydligt samband mellan hålexpansion och traditionell sträckgräns, brottgräns eller förlängning. (Färska rapporter visar dock ett möjligt samband mellan verklig brottöjning i tjockleksriktningen och hålexpansionen: om ytterligare forskning bekräftar denna korrelation hoppas vi kunna skriva om den i en framtida INSIGHTS-artikel.)

Här är till exempel fyra olika stålsorter, alla med en brottgräns på minst 800 MPa. Genom att välja rätt stålsort kan du förstås uppnå betydande förbättringar av kantformningsegenskaperna.

En annan sak du bör tänka på när du väljer AHSS: i verkliga verkstadsförhållanden kan det vara svårt att hålla klippspalterna enhetliga. Det här diagrammet visar hur stålsorten Docol® HE (high edge) har bättre kantkvalitet och bättre formbarhet över ett brett spektrum av klippspalter jämfört med traditionella AHSS-sorter.

![Boxplot of HE-ratio S355MC vs Docol 355 HE different clearances [%]](/-/media/images/docol/automotive-insights/2021/720x461-diagram4.jpg?m=20210326095951)

Den nuvarande globala standarden för hålexpansionsprovning är ISO 16630, som har kritiserats mycket för att ge resultat med alltför stor osäkerhet och variation.

ISO 16630 täcker bara ett specifikt belastnings-/töjningstillstånd. Men i verkligheten uppstår ofta olika kantbelastningsfall i tillverkningen. Även i samma fordonsdel kan kanterna utsättas för en mängd olika belastnings-/töjningstillstånd.

Vi kan använda olika tester för att täcka ett bredare spektrum av belastnings-/töjningsfall, inklusive töjningsmätningar med hjälp av digital bildkorrelation (DIC). SSABs forskare använder:

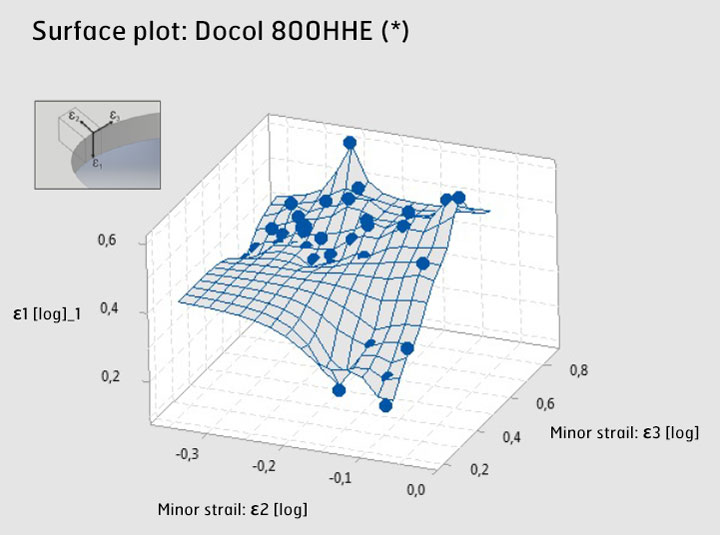

SSABs forskare arbetar på ett nytt koncept för att beskriva ”övergripande kantformbarhet”. Metoden använder alla ovanstående tester för att testa ett AHSS-provstycke i tre olika riktningar (ε1, ε2 och ε3) för att skapa en tredimensionell formgränskurva (FGK) för kanterna, där gränstöjningen strax före sprickbildning plottas.

Tredimensionella formgränskurvor för kanter är ett bra sätt att visuellt jämföra olika material och deras övergripande kantduktilitet. Det finns också en möjlighet att de effektivt kan användas i simuleringar: håll utkik.

Eller har du frågor om hur du avgör kantduktiliteten för en viss AHSS-sort och fordonsdel?