Ökad säkerhet med lastbilsstötfångare och underkörningsskydd med AHSS

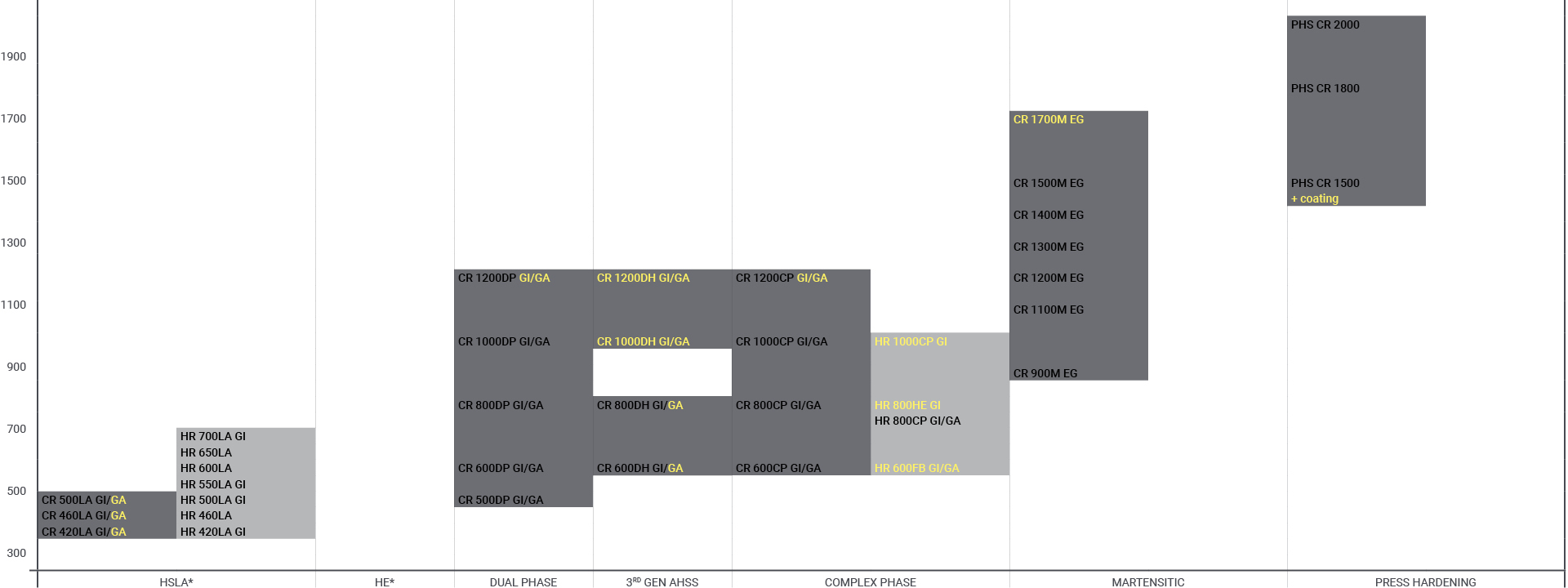

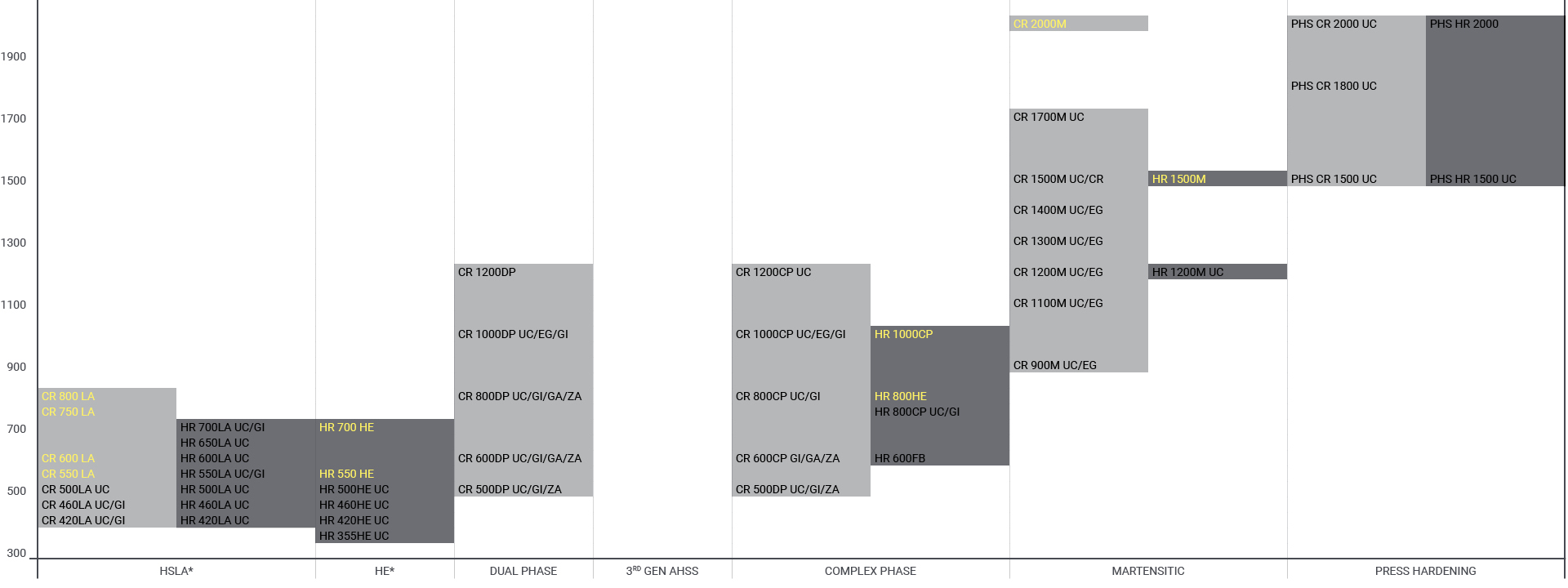

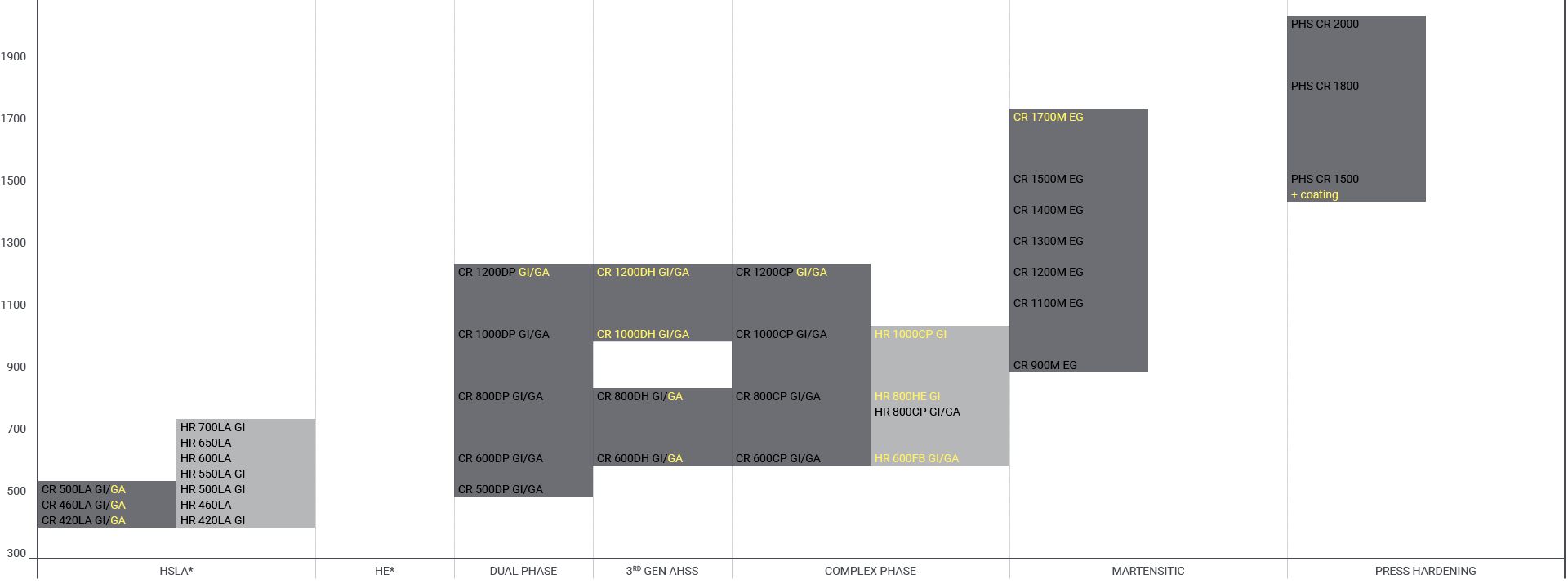

Lastbilskonstruktörer noterar att OEM- och tier 1-leverantörer börjar konstruera och använda ultrahöghållfasta stål för stötfångarsystem. UHSS-sorter som presshärdningsstål Docol® PHS 1500 och PHS 2000 bidrar till att skapa viktbesparande, kostnadseffektiva stötfångare med högt kollisionsskydd.

Lättare tryckluftstankar för lastbilsbromsar

Aluminiumtankar kan vara upp till 14 kg lättare än konventionella tankar av ordinärt stål. Avancerat höghållfast stål kan dock matcha aluminiumets vikt, till betydligt lägre kostnader.

Kombinera lastbilens lufttankar med tvärbalkar

Volvo har byggt en konceptlastbil som kombinerade en lufttank av aluminium som integrerats som tvärbalk. En liknande idé skulle kunna använda Docol® AHSS-stål, som inte bara är mer ekonomiskt än aluminium, det har också samma inneslutna CO2-ekvivalenter som återvunnet stål, även om det till stor del är tillverkat av ny järnmalm.

Minska formningskostnaderna för takplåtar till dragfordon

Takplåt hjälper dragfordon att bli mer aerodynamiska och i sin tur mer bränsleeffektiva. Men materialkonvertering, till antingen aluminium eller formsprutad plast, kan helt enkelt vara utom ekonomiskt räckhåll för den relativt låga volymmarknaden för klass 8-lastbilar.

NACFE rapporterar: ”Ett stort formsprutningsverktyg för att tillverka takformarna kan kosta över 1 miljon USD och ett stansverktyg för aluminiumkarosser kan gå löst på 1,5 miljoner USD.” Mer ekonomiskt AHSS-stål, som formas av utrustning som tillverkaren förmodligen redan har, kan vara en bättre viktminskningsmetod för takdetaljer.

Ökad hållbarhet för vändskivor med AHSS

Dragbilars vändskivor är traditionellt en tung komponent, utformad för frekvent in- och urkoppling av släp. NACFE noterar att aluminium kanske inte är det bästa valet för vändskivor när ”... det är vanligt att spindeltappen slår snett, vilket orsakar skador på (aluminium) halsen eller ramperna ... De är (dessutom) dyra jämfört med modeller med stansat och gjutet stål, så (att) den totala acceptansen är mycket låg. ”

Potentiella AHSS-stål för stansade vändskivor inkluderar Docol® martensitiska stålsorter.

Kostnadseffektiva, lätta lastbilshjul

Under de senaste åren har både tillverkare av stål- och aluminiumhjul lyckats minska vikten på sina produkter. Genom att ytterligare öka hållfasthetsnivåerna med stålsorter som lätt kallformas till sträckta flänskanter och har höga hålexpansionsgrader, kan stålhjulstillverkare uppnå ytterligare viktminskning till attraktiva priser.

Potentiellt varmvalsade Docol® AHSS-stål för fälgar är HR800CP, HR800HER eller 600FB.

Instrumentpanelkonstruktioner

Aluminium har ersatt vissa panelkonstruktioner, men naturligtvis till en högre kostnad. Genom att ”ersätta bytet” med AHSS-stål, såsom kallvalsad Docol® CR600DP-plåt och precisionsrör, kunde lastbilstillverkarna få en konkurrenskraftig och lätt fördel.

Erbjuder lätta lastbilskomponenter till attraktiva priser

Utöver deras styrka/lättviktspotential och attraktiva pris jämfört med aluminium och CFRP-stål, kan AHSS- och UHSS-stål ofta tillverkas med kallformningsutrustning som lastbilstillverkarna redan använder – med relativt små uppgraderingar av verktygen. Som tidigare nämnts är Docol® AHSS/UHSS-stål också extremt CO2-effektiva.

Är du redo att dra nytta av kunskapen om viktminskning inom AHSS/UHSS inom fordonsindustrin? Kontakta din lokala Docol® representant. Dina frakteffektiva kunder kommer att tacka dig.