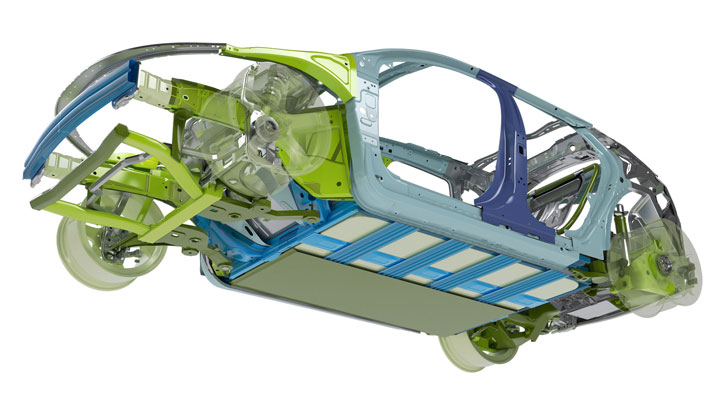

Vi vill att tillverkarna ska se till sitt egenintresse och motivera dem att använda avancerat höghållfast stål för kritiska komponenter i batteribilar – samtidigt som de uppnår samma viktbesparing som med dyrare aluminium eller andra

koldioxidintensiva material.

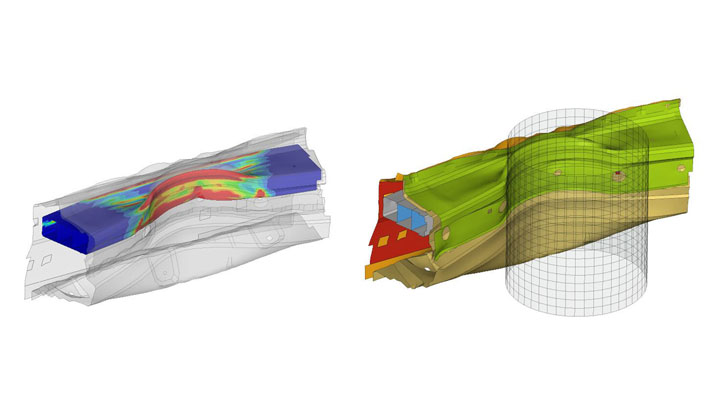

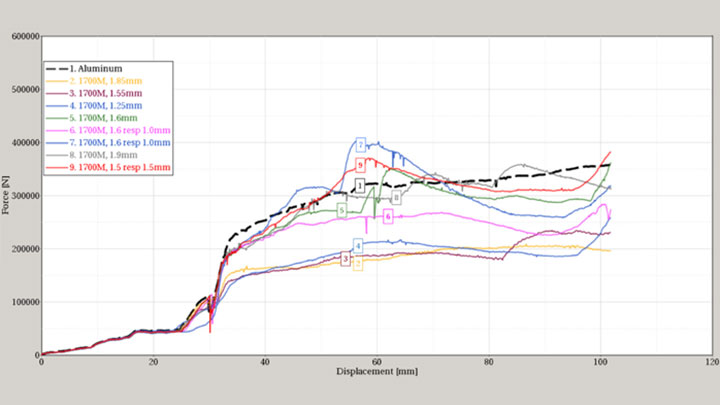

Vi vill även att de ska utnyttja AHSS-materialet effektivare och på så sätt uppnå ytterligare besparingar. Vi kommer att förse fordonskonstruktörer med AHSS-simuleringar, däribland krocksimuleringar, som visar hur man kan förbättra prestanda för kritiska säkerhetskomponenter, till exempel konstruera tvärbalkar med fördubblade prestanda.

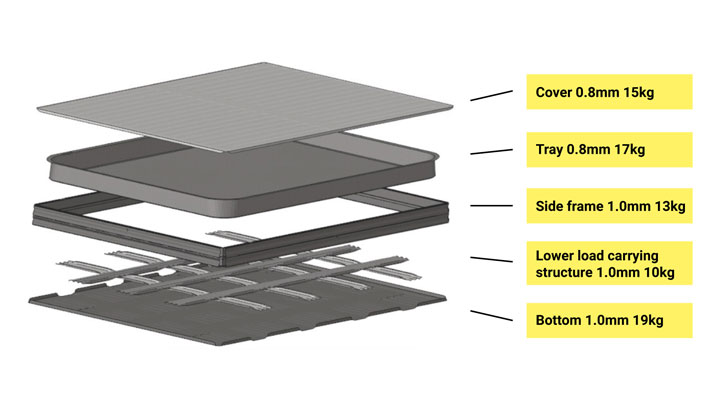

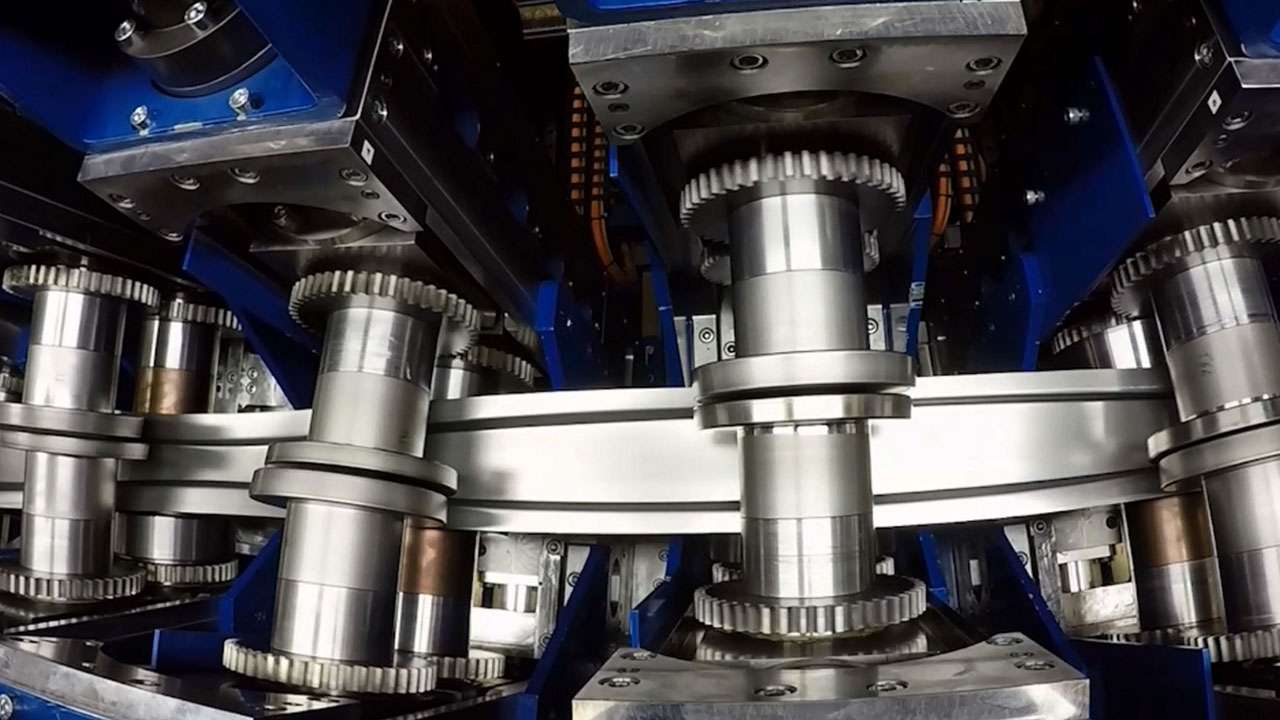

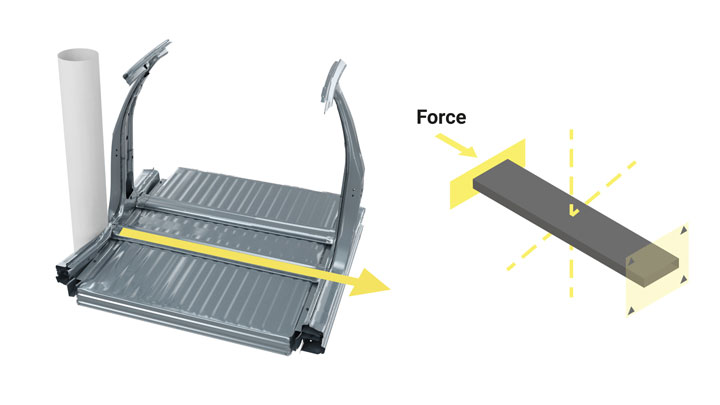

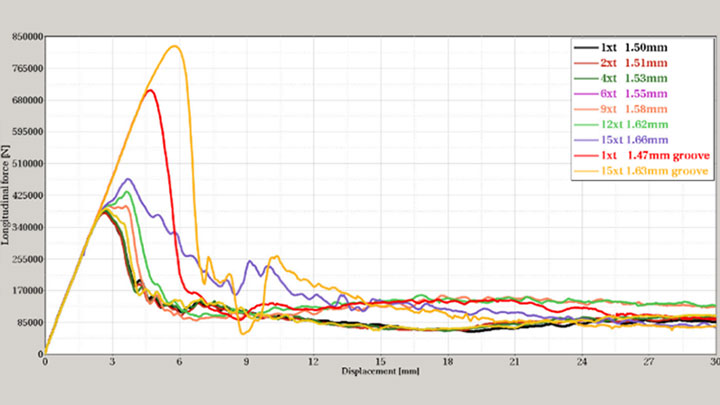

Till sist vill vi även demonstrera innovativa nya konstruktioner och tillverkningsmetoder för AHSS, som 3D-rullforming för utrymmeseffektiva batterihöljen. Innovationer som 3D-rullformat AHSS för tillverkning av tvärbalkskonstruktioner som fungerar under kompression öppnar nya möjligheter för konstruktörer att uppnå maximala prestanda vid axialbelastning – både i sid- och längdled.

Har du en utmanande konstruktion för en batteribil som du vill lösa med avancerat höghållfast stål? Tveka inte att kontakta oss angående ditt kommande projekt.