После 2025 года один из автопроизводителей сможет с гордостью представить первый автомобиль, компоненты которого изготовлены из стали, выплавленной без использования ископаемого топлива. При переплавке железной руды вместо углекислого газа будет выделяться водяной пар, затем из полученного чугуна будет изготовлена сталь.

Можно предположить, что этот автопроизводитель займёт позицию лидера по защите окружающей среды и укрепит своё положение на рынке.

«Когда мы обсуждаем проект

HYBRIT, производители выражают заинтересованность и своё позитивное отношение, – говорит Томас Хёрнфельдт, вице-президент SSAB по экологически устойчивой деятельности. – Им хорошо известно о том, что в Европейском Союзе планируется ужесточить требования к оценке жизненного цикла автомобилей. Введение новых требований подтверждает, что с уменьшением объёма выхлопов внимание смещается на углеродный след в материалах автомобиля.

Стремясь удержать за собой звание новаторов, многие автопроизводители желают первыми представить на рынке сталь SSAB, полученную без использования ископаемого топлива».

Насколько вероятна успешная реализация проекта HYBRIT? Прямое восстановление железной руды с использованием водорода уже проводилось в лабораторных условиях, однако до сих пор не было осуществлено масштабирование этого процесса.

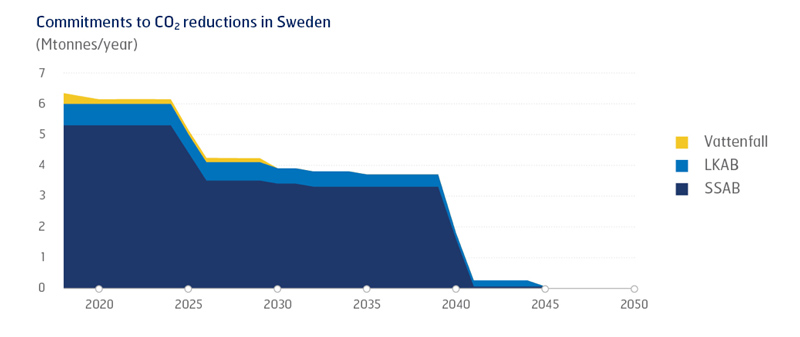

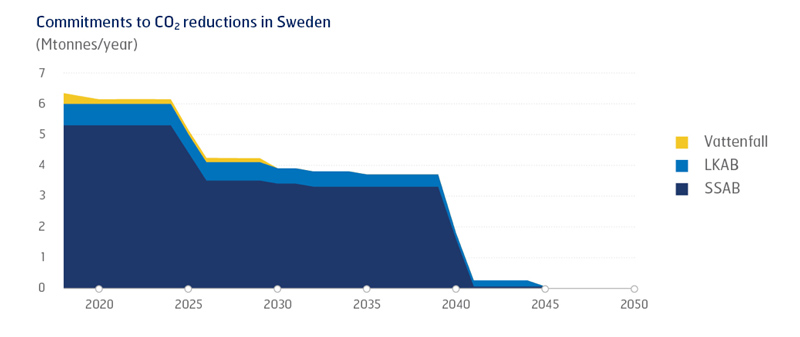

В городе Лулео на севере Швеции идёт по плану строительство экспериментального производства HYBRIT. Реализацию строительного проекта осуществляют участники данной инициативы: SSAB, LKAB (разработчик расположенного неподалёку месторождения железной руды высокой чистоты) и Vattenfall (поставщик энергии, выработанной без использования ископаемого сырья). Испытательный запуск экспериментального завода инициативы HYBRIT намечен на лето 2020 года.

В городе Лулео на севере Швеции идёт по плану строительство экспериментального производства HYBRIT. Реализацию строительного проекта осуществляют участники данной инициативы: SSAB, LKAB (разработчик расположенного неподалёку месторождения железной руды высокой чистоты) и Vattenfall (поставщик энергии, выработанной без использования ископаемого сырья). Испытательный запуск экспериментального завода инициативы HYBRIT намечен на лето 2020 года.

Практически все европейские производители стали объявили о своих планах сократить выбросы CO2.

«На некоторых других сталелитейных предприятиях также пришли к выводу, что использование водорода является единственной возможностью исключить выбросы CO

2 на месте производства стали, – рассказывает г-н Хёрнфельдт. – Однако, насколько нам известно, наша инициатива HYBRIT является наиболее основательным и лидирующим подобным проектом в сталелитейной отрасли. Кстати, на недавнем саммите ООН по климатическим действиям мы заявили о трёхлетнем сокращении сроков реализации проекта».

То, что компания SSAB и её партнёры находятся на верном пути, подтверждает проведённое в 2018 году технико-экономическое обоснование. Согласно расчётам стоимость стали, выплавленной без использования ископаемого топлива, увеличится на 20-30% по сравнению с традиционным производством. Однако эта разница будет уменьшаться вместе с: 1) повышением затрат, связанных с выбросами углекислого газа, и 2) удешевлением электроэнергии из возобновляемых ресурсов.

Фактически, ситуация выглядит ещё более оптимистичной

Периодически, например летом, когда реки наиболее полноводны, и ветрогенераторы интенсивно вращаются, в Швеции вырабатывается больше электроэнергии, чем потребляется. На производстве HYBRIT лишняя энергия может быть использована для электролиза воды с целью получения водорода. Таким образом «зелёная» энергия будет храниться в больших подземных полостях в виде водорода, готовая для применения на производственных мощностях HYBRIT.

«Это рациональное решение, – замечает Томас Хёрнфельдт. – Мы найдём применение для неиспользованной энергии из возобновляемых источников, получая при этом прибыль. Кроме того, сохранение энергии в виде водорода поможет стабилизировать электрическую сеть».

Уменьшение углеродного следа производимой в настоящее время автомобильной стали

«Компания SSAB направляет значительные инвестиции – сравнимые с инициативой HYBRIT – в проект по замене доменных печей электродуговыми, – рассказывает Томас Хёрнфельдт. – При благоприятных условиях замена доменных печей в Укселёсунде должна быть завершена в 2025 году. Вместо дорогостоящей модернизации мы приняли решение заменить печи электродуговыми. До того, как на промышленном комплексе HYBRIT будет налажено производство губчатого железа, электродуговые печи смогут переплавлять металлический лом».

В последующие годы ещё три доменные печи SSAB будут заменены электродуговыми.

«В настоящее время 90% выбросов CO

2 на нашем предприятии связаны с использованием коксующего угля для переплавки железной руды, – поясняет Томас Хёрнфельдт. – Реализовав проект HYBRIT, мы сможем исключить эти выбросы

. Кроме того, мы работаем над оптимизацией процессов, которые отвечают за оставшиеся 10% выбросов CO

2. По возможности из тепла будет выработана электроэнергия для процессов прокатки и термообработки. Там, где это невозможно (для некоторых процессов требуются температуры свыше 1000°C), мы планируем использовать биогаз».

Тем временем, компания

LKAB переводит своё оборудование для разработки железных рудников с углеводородных энергоносителей (дизельное топливо, нефть и газ) на электричество. Производство поставляемых на заводы SSAB железнорудных окатышей также становится более экологичным: отходы шведской деревообрабатывающей промышленности будут ферментированы в биогаз, а затем использованы в технологическом процессе LKAB.

Другие сталелитейные компании практикуют более плавный переход к использованию водорода. Не думаете ли вы, что SSAB и её партнёры применяют неоправданно агрессивный переход к водороду в производстве железа?

«Мы так не считаем, – отвечает Томас Хёрнфельдт. – На фоне изменения климата требуется принимать меры и искать решения быстрее, чем раньше – ради наших детей и внуков. К тому же, проведённое в 2018 году технико-экономическое обоснование подтверждает, что реализация инициативы HYBRIT является правильно выбранной стратегией.

Шведское энергетическое агентство также провело изучение факторов, которые могут оказать воздействие на результаты проекта. Оно является приверженным сторонником инициативы HYBRIT.

В настоящее время мы рассматриваем возможность завершить в 2025 году строительство опытно-демонстрационного завода (на три года раньше плана), чтобы вскоре после этого наладить полномасштабное производство стали из железной руды без использования ископаемого топлива. Мы намерены реализовать свои планы к 2035 году.

Отказавшись от традиционных углеродоёмких технологий, мы станем первой в мире сталелитейной компанией, которая не использует ископаемое топливо».

Дополнительная информация размещена на сайте

www.hybritdevelopment.com

«Когда мы обсуждаем проект HYBRIT, производители выражают заинтересованность и своё позитивное отношение, – говорит Томас Хёрнфельдт, вице-президент SSAB по экологически устойчивой деятельности. – Им хорошо известно о том, что в Европейском Союзе планируется ужесточить требования к оценке жизненного цикла автомобилей. Введение новых требований подтверждает, что с уменьшением объёма выхлопов внимание смещается на углеродный след в материалах автомобиля. Стремясь удержать за собой звание новаторов, многие автопроизводители желают первыми представить на рынке сталь SSAB, полученную без использования ископаемого топлива».

«Когда мы обсуждаем проект HYBRIT, производители выражают заинтересованность и своё позитивное отношение, – говорит Томас Хёрнфельдт, вице-президент SSAB по экологически устойчивой деятельности. – Им хорошо известно о том, что в Европейском Союзе планируется ужесточить требования к оценке жизненного цикла автомобилей. Введение новых требований подтверждает, что с уменьшением объёма выхлопов внимание смещается на углеродный след в материалах автомобиля. Стремясь удержать за собой звание новаторов, многие автопроизводители желают первыми представить на рынке сталь SSAB, полученную без использования ископаемого топлива».