Повышенная безопасность за счёт использования бамперов и задних противоподкатных брусьев из прогрессивной высокопрочной стали

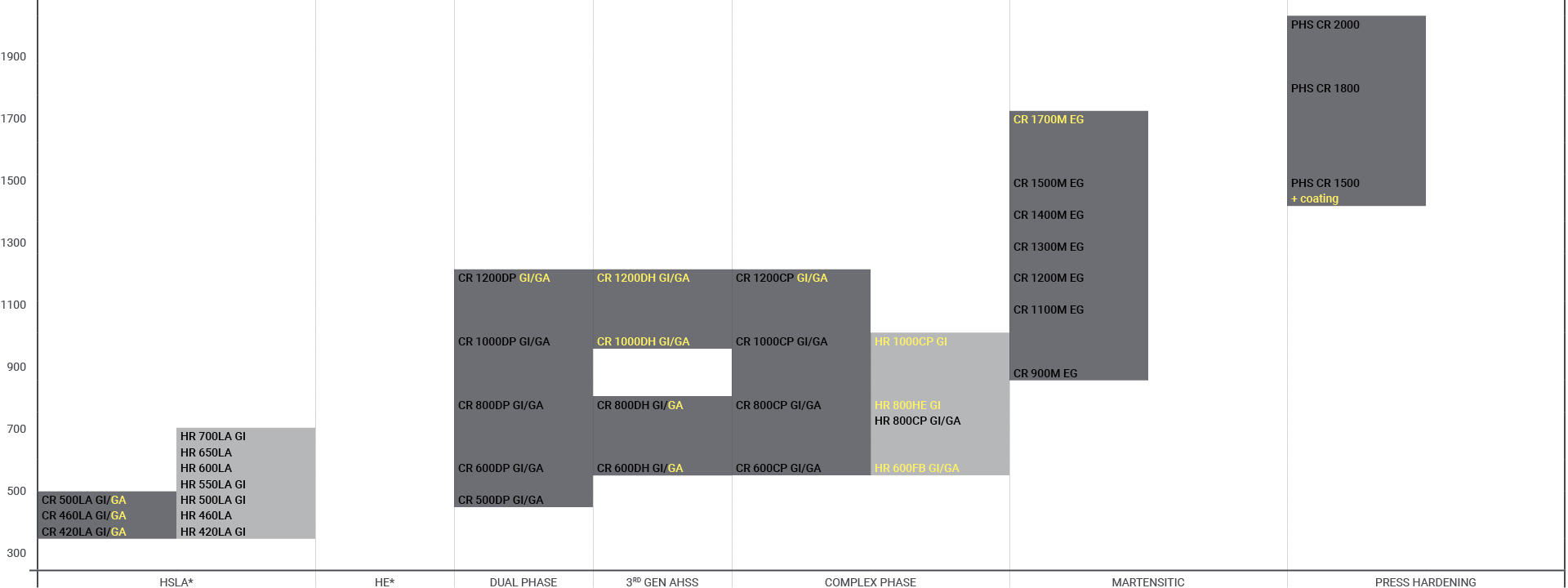

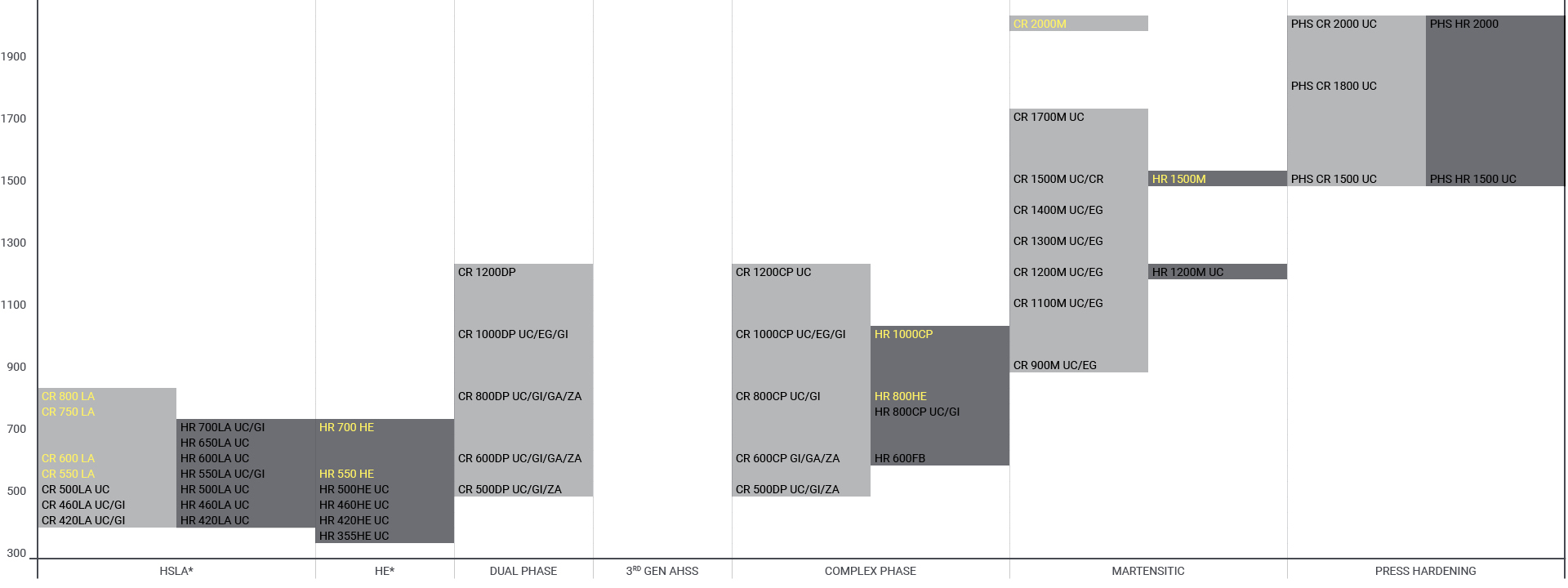

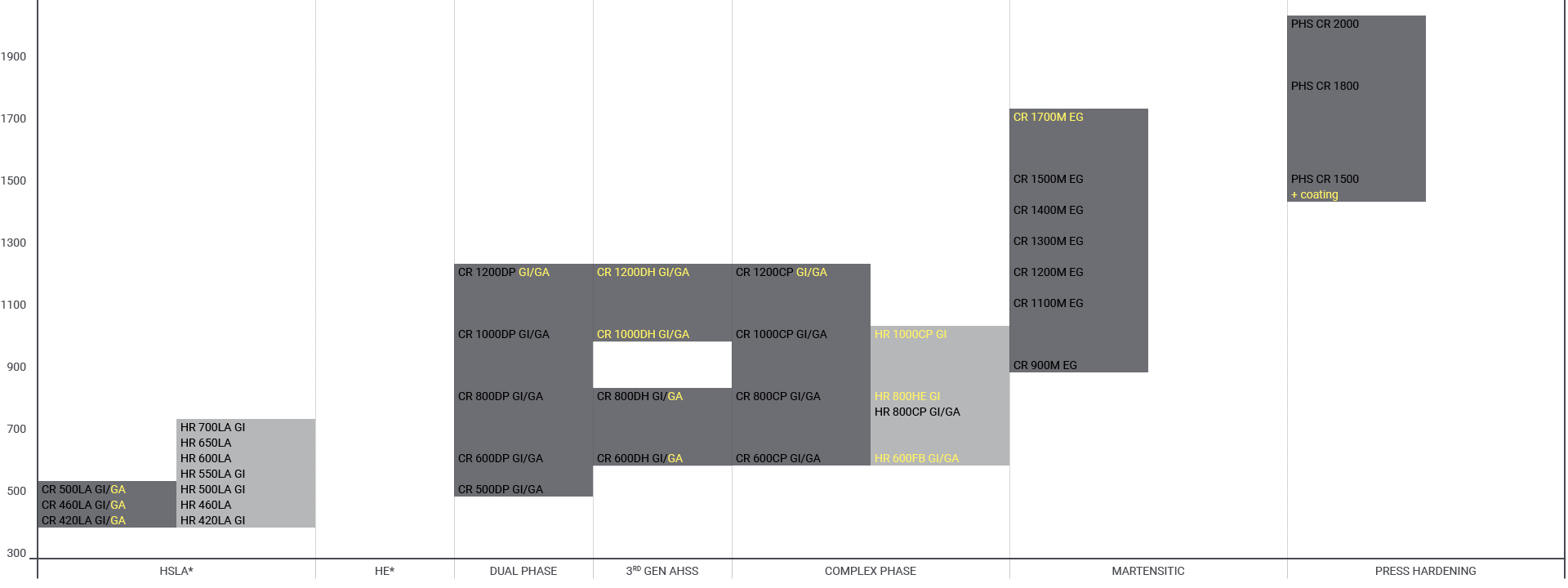

Разработчики грузовых автомобилей отмечают, что OEM и поставщики первого уровня начинают проектирование и внедрение бамперов из высокопрочных марок стали. Закалённая под прессом сталь Docol® PHS 1500/2000 и другие марки сверхпрочной стали позволяют изготавливать облегчённые экономичные бамперы с высоким уровнем защиты от столкновений.

Облегчённые ёмкости для сжатого воздуха тормозной системы грузовых автомобилей

Алюминиевые ёмкости, по сравнению с версиями из мягкой стали, могут весить на 14 кг меньше. Ёмкости из прогрессивной высокопрочной стали соответствуют по весу алюминиевым версиям, вместе с тем, имея гораздо меньшую стоимость.

Объединение ёмкостей для сжатого воздуха с поперечинами

Компания Volvo разработала экспериментальный грузовой автомобиль, в конструкции которого ёмкость для воздуха объединена с поперечиной. Подобная идея основана на использовании прогрессивной высокопрочной стали Docol®, которая отличается не только экономичностью по сравнению с алюминием, но и выбросами CO2, эквивалентными материалу из переработанной стали, несмотря на то, что она изготовлена, главным образом, из натуральной железной руды.

Уменьшение затрат на изготовление обтекателей крыши тягача

Обтекатели крыши повышают аэродинамическую эффективность автомобиля и, следовательно, его топливную эффективность. Однако в условиях сравнительно малого объёма рынка грузовых автомобилей класса 8 переход к алюминию или получаемому методом литья под давлением пластику может быть недоступным в финансовом плане.

По данным NACFE, «большая инжекционная форма для изготовления пластиковых обтекателей крыши может стоить свыше 1 млн долл. США, а инструмент для штамповки алюминиевых компонентов – 1,5 млн долл. США». Экономичная прогрессивная высокопрочная сталь, изготовленная с использованием оборудования, которое, вероятно, уже имеется в арсенале производителя, может быть оптимальным решением для производства лёгких обтекателей.

Повышение долговечности сцепного устройства с помощью прогрессивной высокопрочной стали

Сцепные устройства традиционно являются высокопрочными компонентами, предназначенными для частого зацепления и снятия прицепов. Сотрудники NACFE отмечают, что алюминий не является наилучшим материалом для сцепного устройства, поскольку «... шкворень, смещаясь, нередко ударяется, что приводит к повреждению (алюминиевых) горловины или рампы... Кроме того, оно имеет неприемлемо высокую стоимость по сравнению с моделями из штампованной и литой стали».

Среди марок прогрессивной высокопрочной стали, пригодной для производства штампованного сцепного устройства, можно отметить мартенситную сталь Docol®.

Экономичные и лёгкие колёса для грузовых автомобилей

За последние годы производители стальных и алюминиевых колёс успешно уменьшили вес своей продукции. Дальнейшее повышение прочности с применением стали марок, которые легко поддаются холодному формованию с растягиванием кромок фланца и имеют высокий коэффициент расширения отверстий, позволило производителям стальных колёс добиться дополнительного уменьшения веса с минимальными затратами.

Из линейки прогрессивной высокопрочной горячекатаной стали Docol® для производства колёс могут подойти марки HR800CP, HR800HER и HR600FB.

Элементы приборной панели

Алюминий заменил некоторые компоненты приборной панели, что однако увеличило её стоимость. Заменив недавно внедрённый алюминий тонкостенным трубным или листовым холоднокатаным прокатом из прогрессивной высокопрочной стали Docol® CR600DP или других подобных марок, производители могут получить легковесную конструкцию с конкурентоспособной стоимостью.

Облегчённые компоненты грузовых автомобилей по привлекательным ценам

Наряду с прочностью, небольшим весом и невысокой стоимостью по сравнению с алюминием и углепластиком, преимущество прогрессивной высокопрочной и сверхпрочной стали заключается в том, что для изготовления деталей зачастую может использоваться имеющееся у производителя оборудование для холодного формования с относительно простым процессом адаптации оснастки. Как уже отмечалось, прогрессивная высокопрочная и сверхпрочная сталь Docol® отличается чрезвычайной эффективностью в отношении выбросов CO2.

Вы готовы воспользоваться знаниями по оптимизации веса автомобильных компонентов с помощью прогрессивной высокопрочной и сверхпрочной стали? В таком случае обратитесь к местному поставщику стали Docol®. Заказчики будут благодарны вам за повышение эффективности перевозок.