„Tak wiele razy napotkasz problemy, których nie można w pełni rozwiązać na podstawie specyfikacji podanych przez producentów” twierdzi José Puente Cabrero, Menedżer Produktu SSAB Docol Cold-Rolled AHSS. „Biorąc pod uwagę cały proces produkcji, specyfikacje parametrów stali AHSS stanowią może 20% wyzwań, którym materiał rzeczywiście musi sprostać.

„Przykładowo, możemy omawiać wymogi producenta OEM dotyczące wydłużenia lub podatności na zginanie danej części, a odkrywamy, że to, o co rzeczywiście chodzi producentowi dotyczy zachowania się tej część w trakcie testu na zderzenie. I jeszcze coś, co bardzo trudno wyrazić w prostej specyfikacji.

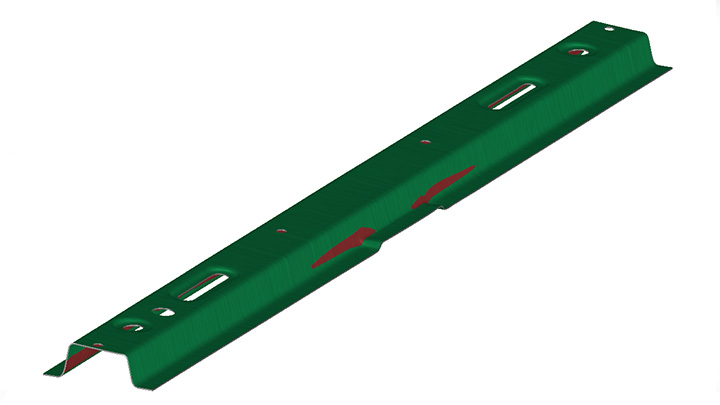

„Zamiast zwykłych parametrów technicznych, SSAB, jako dostawca stali AHSS, w rzeczywistości potrzebuje kompleksowego zrozumienia, jaką rolę pełni dana część. Potrzebujemy zrozumieć, jak ta część będzie współdziałała z otaczającymi ją częściami. Jak to będzie połączone? Jakie testy na zderzenie są odpowiednie? Jakie są obciążenia w tych testach na zderzenie? Jakie są odpowiednie kryteria w tych testach?

„Idealny scenariusz jest wtedy, gdy producent OEM, wytwórca części i producent stali AHSS/UHSS pracują razem w bardzo wczesnym stadium projektowania samochodu. Innymi słowy: Jakie jest ostateczne przeznaczenie tej części pomyślane przez producenta OEM? Jeśli znamy finalne cele producenta OEM, możemy pracować wstecz, tak byśmy razem zrozumieli zoptymalizowane geometrie, formy i którą stal AHSS użyć.

Doświadczenie SSAB polega na tym, że kiedy napotykamy bardzo zawężoną tolerancję, musimy zapytać: ‘Co się kryje za tym wymaganiem?’ Czy producent OEM próbując nazwać problem produkcyjny — np. zgodność kształtu — zawyża specyfikacje wymagane od dostawcy?

„Co działa lepiej dla każdego — dla przebiegu całego procesu i końcowych wyników — wtedy, gdy na bardzo początkowym etapie projektowania części myślisz również, który materiał zastosujesz i w jaki sposób będzie on formowany, a także jak zareaguje na te procesy formowania. Jeżeli projektanci myślą w ten sposób, ich projekt staje się optymalny — podobnie będzie z formowaniem i jednorodnością kształtu elementu końcowego”.