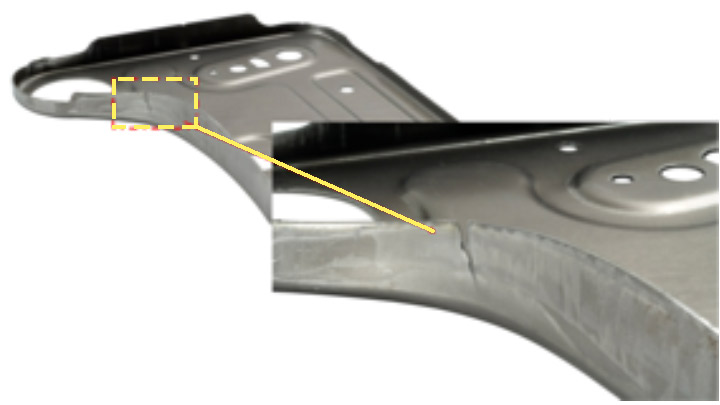

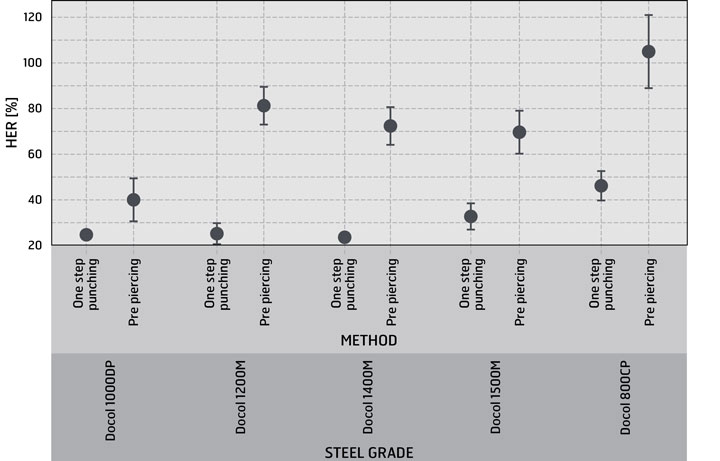

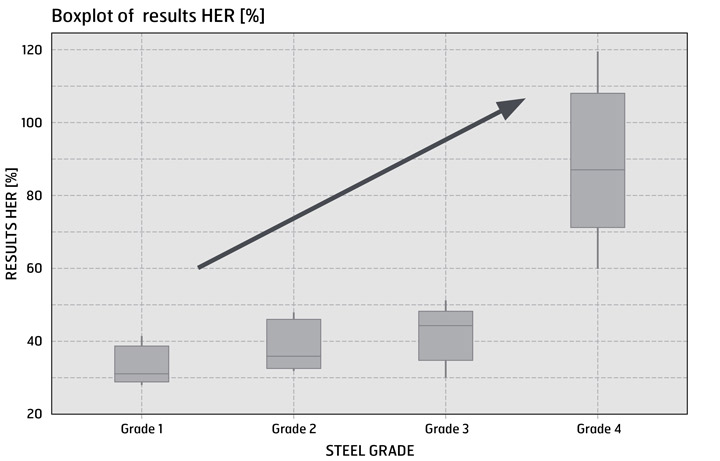

Pierwszą najlepszą praktyką podczas formowania jest poznanie (i opracowanie wykresu) szybkości zużycia narzędzia. Szybkość zużycia jest zazwyczaj większa na początku, następnie stabilizuje się, po czym znowu wzrasta. Podobną prawidłowość można zaobserwować w przypadku tworzenia się zadziorów; zob. wykres. W obu przypadkach należy przeprowadzić konserwację narzędzi przed przewidywanym przyspieszeniem zużycia. Zużyte narzędzia mogą znacznie obniżyć współczynniki rozszerzalności otworów (HER) dla niektórych gatunków AHSS.

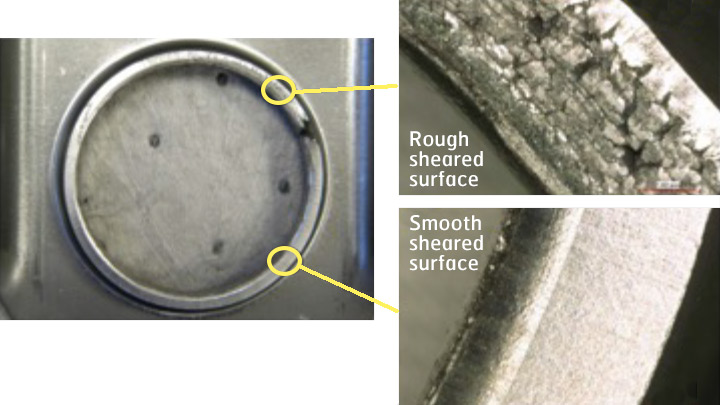

W miarę możliwości umieść zadziory po wewnętrznej stronie krawędzi. Zadziory na zewnętrznej stronie krawędzi mają tendencję do tworzenia defektów podczas późniejszych operacji gięcia.

Stosowanie optymalnego luzu matrycy dla określonego gatunku AHSS – który w niektórych przypadkach jest wyższy niż norma ISO 16630 HER wynosząca 12% – może zwiększyć wartości HER. Skontaktuj się z producentem AHSS, aby uzyskać informacje na temat luzów cięcia dla określonego gatunku i zastosowania.

Konserwacja narzędzi i stałe luzy cięcia są ze sobą powiązane. Na zużycie narzędzia ma wpływ zarówno luz cięcia, jak i gatunek ciętej stali AHSS. Ważna jest również sztywność narzędzia: sztywność pomaga zapewnić stałe luzy wokół otworów i wzdłuż dłuższych kołnierzy.

Strefę wpływu ścinania można wyeliminować, zmieniając metodę cięcia na wiercenie, obróbkę skrawaniem lub elektrodrążenie wgłębne (EDM). Niestety wiercenie, obróbka skrawaniem i EDM są czasochłonne i nieopłacalne w przypadku dużych serii produkcyjnych. Metody cięcia termicznego, na przykład cięcie laserowe lub plazmowe, mogą poprawić plastyczność krawędzi, ale też tworzyć gradienty twardości ze względu na wytwarzane ciepło.

![Wykres pudełkowy rozszerzalności otworów S355MC w porównaniu z Docol 355 HE, różne luzy [%]](/-/media/images/docol/automotive-insights/2021/720x461-diagram4.jpg?m=20210326095905)