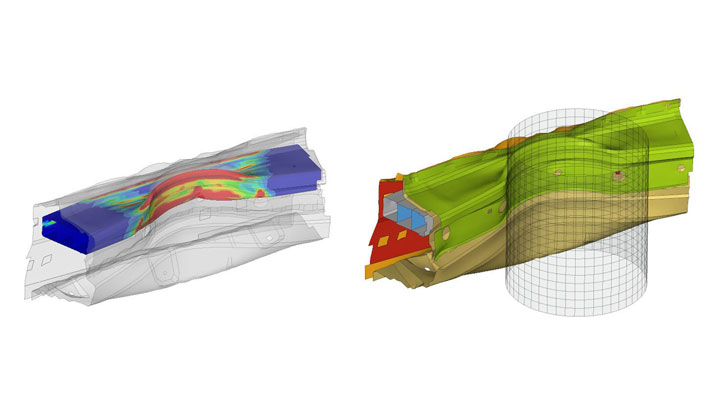

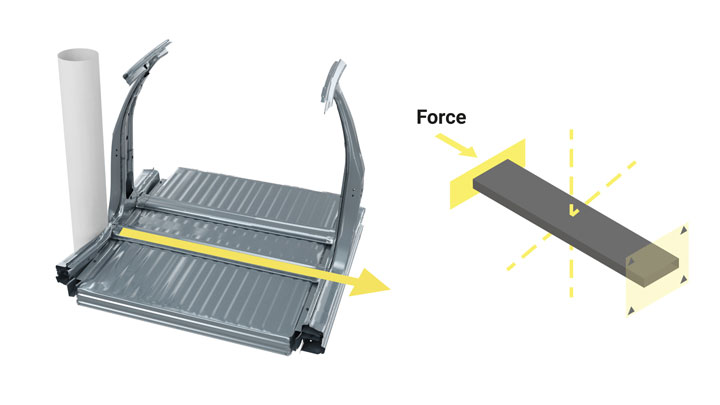

Lo spessore della parete per ogni profilo progettato è regolato in modo che il peso del sottoporta in Docol 1700M sia lo stesso del sottoporta in alluminio 6082 T6.

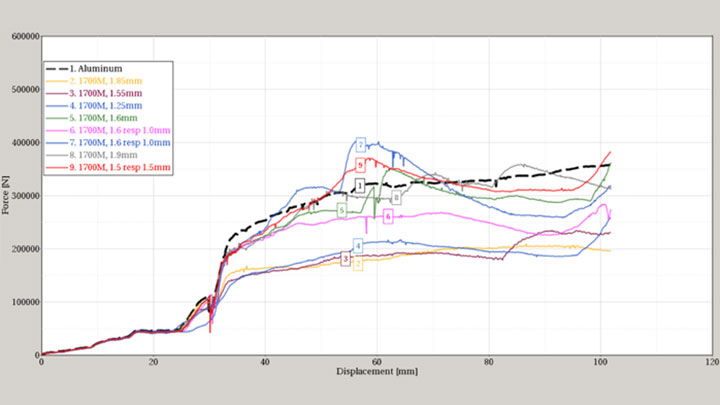

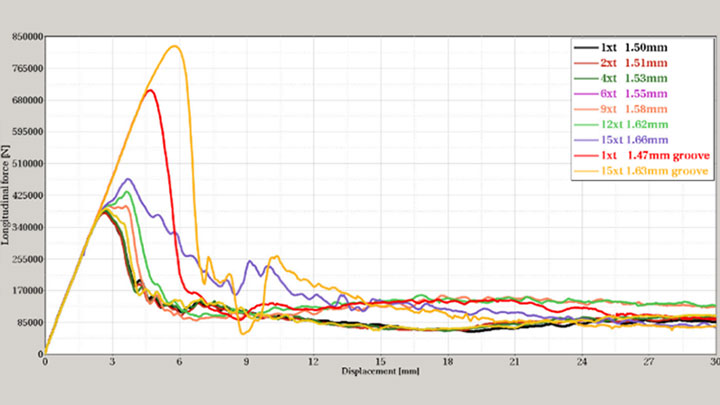

Le simulazioni di forza vs. spostamento mostrano che, per funzionare correttamente, una sezione trasversale in acciaio AHSS deve presentare una sorta di nervatura. Pertanto, tutti questi profili presentano una sorta di struttura interna. Per cercare di contenere i costi di fabbricazione e la complessità, molte simulazioni sono state condotte utilizzando tubi di forma quadrata saldati assieme.

L'approccio del tubo quadrato saldato sembra funzionare, ma le nervature di spalla presentano uno spessore doppio. Secondo le simulazioni, lo spessore del guscio esterno del profilo è più importante dello spessore delle nervature.

SSAB ha individuato il profilo — con nervature a parete singola — che consente di ottenere pareti esterne più spesse e fornisce una prestazione di crash simile a quella di una trave in alluminio, con pesi uguali per entrambi i materiali.

Un sottoporta/battitacco ad assorbimento di energia realizzato con acciaio Docol 1700M AHSS resisterebbe alla deformazione da urto senza riportare cricche? I prototipi iniziali di Docol mostrano che è possibile. Tuttavia, tutti questi profili a tubo quadrato richiedono un certo tipo di saldatura e SSAB deve eseguire più prove per determinare se le saldature della trave sono abbastanza duttili da sopportare la deformazione senza riportare cricche.