5. Käytä inkrementaalisia muovaussimulaatioita apuna ilmiöiden, kuten taivutuksen, tarkkailussa

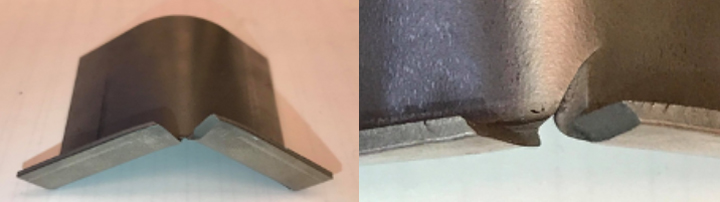

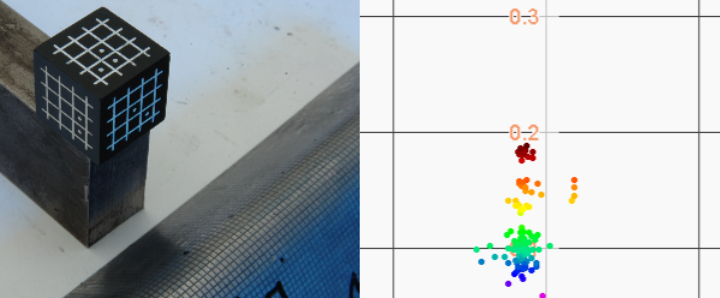

Jos taivuttelet metallia edestakaisin, se murtuu lopulta. Tällöin materiaaliin on kertynyt vaurioita. Tätä käyttäytymistä ei voida havaita muovausrajakaaviosta ja se on haastava mallintaa.

Meillä oli esimerkiksi asiakas, jonka simulaatioissa ei havaittu ongelmia AHSS-muovauksessa – niissä ei näkynyt jännityksiä, jotka olisivat ylittäneet raja-arvot. Tuotannon aikana tapahtui kuitenkin murtumia! Sen vuoksi toteutimme inkrementaalisen muovaussimulaation, jonka tuloksena syntyi erityinen arvo, kumuloitunut venymä (ks. kuva).

6. Varo liiallista riippuvuutta AHSS-terästen korkeista mekaanisista toleransseista

Joskus meille väitetään, että kaikki tuotannon epävakaus johtuu materiaalin vaihteluista. AHSS-materiaalien tasalaatuisuudella on toki väliä, mutta se ei ole koko totuus.

Itse asiassa teemme toistettavuusanalyysejä, joissa verrataan Docol®-teräksiämme tavallisiin VDA-teräksiin. Eräässä tapauksessa tarkasteltiin yksinkertaista laippaa, joka on valmistettu monifaasiteräksestä (CP) 980, jonka toleranssi on ±1° VDA 239:n mukaisesti. Koko analyysiprosessi on nähtävissä webinaarissamme: Autoteollisuuden AHSS-simulaatiot: 10 tärkeintä huomioon otettavaa seikkaa.

Analyysi osoitti, että kyseinen osa, kun se oli valmistettu Docol® 980 CP -teräksestä, oli 628 kertaa epätodennäköisemmin toleranssin ulkopuolella kuin yleisestä VDA 980 CP:stä valmistettu osa. Tämä johtui Docol®-materiaalin korkeammista mekaanisista toleransseista.

Materiaalin tasalaatuisuus on aina toivottavaa, erityisesti AHSS-/UHSS-/Gigapascal-terässovelluksissa, joissa tarvitaan tiukkoja mekaanisia toleransseja. On kuitenkin riskialtista suunnitella AHSS-osia, jotka ovat riippuvaisia korkeasta mekaanisesta toleranssista. Tuotannon aikana kuvaan astuu monia muitakin tekijöitä: prosessivariaatioita, työkalujen kulumista, voitelua jne.

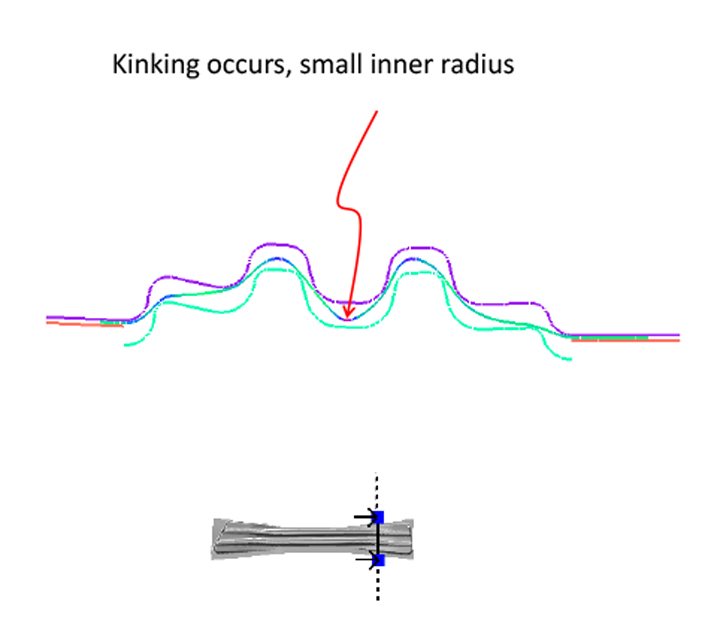

Haluamme painottaa, että yksi toistettavan AHSS-prosessin tärkeimmistä parametreista on osien tarkka suunnittelu, korkean lujuuden geometrioiden hyödyntäminen, pienet säteet, vahvistusten strateginen käyttö jne.

7. Optimoi AHSS-teräksen muovaus

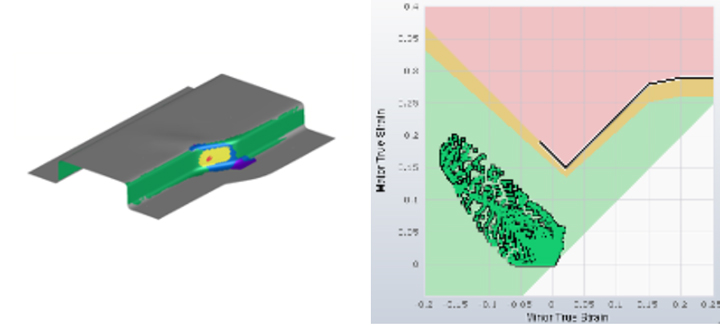

Muovauksen optimoinnissa on otettava huomioon monia parametreja, kuten toteutettavuus, toistettavuus, käytettävissä oleva puristus ja työkalujen kuluminen.

Simulaatiowebinaarissamme

näet, miten stimuloimme samaa AHSS-auton osaa kolmella eri muovaustavalla: "Draw + Flange"; "Flange + Cam trim"; and "Flange with Cams".

Tässä sivuosien mallissa "Draw + Flange" simulaatiossa takaisinjouston maksimi on 10 mm ja näyttää hyvältä muutenkin. "Flange + Cam trim" simulaatiossa takaisinjouston enimmäissiirtymä on 13 mm, mutta kuperan pinnan suunnassa on toleranssiongelmia. "Flange with Cams" simulaatiossa esiintyy suuria jännityksiä leikatuissa reunoissa ja suuria poikkeavuuksia muodon tarkkuudesta taitettujen säteiden vuoksi.