Hacia dónde se dirige el acero AHSS martensítico en la industria automotriz

¿Qué necesitan saber los diseñadores de automóviles sobre los próximos avances en la fabricación, conformado y uso de los aceros martensíticos?

¿Qué necesitan saber los diseñadores de automóviles sobre los próximos avances en la fabricación, conformado y uso de los aceros martensíticos?

En nuestra entrevista con Kenneth Olsson, un veterano que lleva 40 años trabajando en la industria siderúrgica, abordamos:

Kenneth Olsson lleva 35 años trabajando en SSAB, 10 de ellos en el desarrollo de calidades de acero martensítico y de otros aceros AHSS. Kenneth desempeña actualmente la función de especialista en desarrollo empresarial para la industria automotriz de SSAB.

Porque fuimos la primera empresa siderúrgica europea en invertir en una línea de recocido continuo. Decidimos utilizar la tecnología de recocido japonesa, que estaba a la vanguardia en ese momento. Mediante el templado con agua, nuestra línea de recocido continuo ofrece una velocidad de enfriamiento muy alta y permite fabricar aceros martensíticos con facilidad. Durante muchos años, fuimos la única acería de Europa capaz de desarrollar y producir estas calidades. Somos realmente pioneros del acero martensítico.

El mercado era muy reticente, ya que se trataba de algo nuevo. Solo había un productor de acero martensítico en Estados Unidos aparte de SSAB. Eso era todo. El primer uso que se hizo del acero martensítico de SSAB fue para cintas muy resistentes al desgaste para transportadores de fabricantes de galletas, por poner un ejemplo. Después comenzó a utilizarse en calzado de seguridad para proteger los dedos de los pies.

Al principio fue así. Sin embargo, posteriormente, unos 30 productores internacionales de acero trabajaron juntos persiguiendo un objetivo común: fabricar automóviles más ligeros y seguros. El proyecto ULSAB (Ultralight Steel Auto Body) contribuyó realmente a mejorar el uso del acero AHSS en automóviles, incluidos los aceros martensíticos. Demostramos el modo en que el acero martensítico podría mejorar el rendimiento en caso de colisión, reducir el peso y ser un material muy rentable.

Sí. La primera calidad de acero martensítico de SSAB presentaba una tensión de rotura de 1400 MPa y un límite elástico de 1150 MPa. Lo primero que tiene que hacer SSAB con los aceros avanzados de alta resistencia son realmente dos cosas: en primer lugar, tenemos que averiguar cómo fabricar estos aceros resistentes y ligeros y, en segundo lugar, debemos educar a nuestros consumidores (OEM de la industria automotriz y proveedores de primer nivel) sobre cómo simular diseños en acero AHSS y, después, conformarlos y unirlos.

De hecho, el acero martensítico Docol® presenta una composición muy sencilla, pero aún contiene algunas aleaciones y carbono. Por tanto, se deben ajustar los parámetros de soldadura en consecuencia. Y es necesario comprender el modo de conseguir puntos de soldadura dúctiles al utilizar acero martensítico. El acero martensítico Docol® compite, hasta cierto punto, con los aceros conformados en caliente o PHS, conocidos también como aceros estampados en caliente, que también están clasificados como aceros de ultra alta resistencia o UHSS. Pero los aceros conformados en caliente presentan una mayor cantidad de aleaciones y carbono, por lo que resulta más complicado soldar el acero conformado en caliente que el acero martensítico Docol®.

Sí. Pero SSAB, por supuesto, también ofrece aceros conformados en caliente. Algunos OEM de la industria automotriz están más familiarizados con el estampado en caliente, por lo que nos complace satisfacer esta demanda. Pero los aceros conformados en caliente deben calentarse a 900 ºC en la línea de conformado, o en un horno, antes de la línea de conformado. A continuación, la pieza se estampa en caliente y, después, se templa en la herramienta. Por lo tanto, el conformado en caliente es definitivamente un proceso más complicado, más lento, más caro y que consume más energía que los componentes del acero martensítico conformado en frío para lograr un rendimiento de alta resistencia similar.

Cuando el acero conformado en caliente está a 900 ºC es muy blando y, por lo tanto, muy fácil de conformar. El acero conformado en caliente logra su microestructura martensítica durante el conformado. Por otra parte, SSAB considera que resulta ventajoso realizar el tratamiento térmico en nuestras acerías donde los procesos se controlan con gran precisión. Después, enviamos las bobinas de acero martensítico tratados térmicamente al cliente y este puede estamparlo en frío a temperatura ambiente. Para el cliente, esto se traduce en menos pasos de procesamiento. Pero al igual que ocurre con cualquier acero de alta resistencia, el conformado en frío del acero martensítico significa que el cliente debe comprender y planificar el efecto de recuperación elástica, algo en lo que podemos ayudarle.

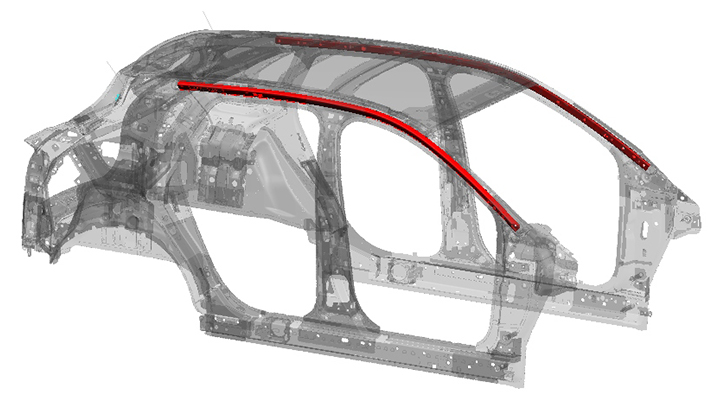

Tras el 1400M, SSAB presentó el 1200M. En Estados Unidos, General Motors se anticipó algo más que otros fabricantes de equipos originales en el uso de acero martensítico para componentes laminados tales como refuerzos de parachoques, vigas contra impactos laterales y algunos componentes estructurales del asiento. Pero GM y después Ford y Chrysler, requerían tensiones de rotura de 900 MPa, 1100 MPa, 1300 MPa, 1500 MPa y, finalmente, 1700 MPa. Por ello, SSAB adaptó la empresa para poder satisfacer las necesidades de materiales de nuestros clientes. Nuestra última calidad, el acero martensítico de 1700 MPa, es la que utiliza Shape Corporation para fabricar el riel de techo del Ford Explorer 2020.

Podríamos desarrollar una calidad de acero martensítico de 1900 MPa para conformado en frío, pero para ello debe existir un interés relevante por parte de los clientes. Algunos clientes ya nos hablan de un 1900M. Y comprendemos cómo ven nuestros clientes la evolución de los aceros AHSS para la industria automotriz. Hace años que desarrollamos las calidades existentes de acero martensítico. Y pasarán aún algunos años más hasta que se definan los estándares OEM y regionales (como el alemán de la Verband der Automobilindustrie o VDA y el norteamericano de la American Society of Automotive Engineers o SAE) para cada calidad. Pero cuando finalmente se definan los estándares para una calidad, aumentará la confianza de los clientes en cuanto a su facilidad de uso.

El impulsor será, sin duda, un peso aún menor. Pero no espero que exista una demanda del 1900M en los próximos dos años porque el 1700M se está estableciendo ahora, tanto en grupos de clientes como estándares. En la actualidad, se presta mucha atención al 1500M, que tradicionalmente se ha laminado para perfiles rectos o curvados.

Sí. Los japoneses, que tienden a centrarse más en el estampado en frío que en el laminado, están introduciendo una nueva tecnología de estampado en frío para aceros de mayor resistencia. Este es un gran avance. En lugar de limitarse a perfiles rectos o curvados fabricados mediante laminación, el perfil estampado en frío puede parecerse a cualquier cosa tridimensional. Diría que todos los OEM de la industria automotriz japonesa están intentando introducir ahora componentes estampados en frío de 1500 MPa en los automóviles que se encuentran actualmente en desarrollo.

El refuerzo del pilar B, por ejemplo, tiene una forma que es difícil de laminar. Y el refuerzo del pilar de bisagras suele tener una geometría 3D que se puede estampar en frío pero no se puede conformar.

Sí, probablemente será una versión con ligeras modificaciones. En el laminado, resulta ventajoso disfrutar de un límite elástico más alto en relación con la tensión de rotura. En el estampado en frío, es mejor tener un límite elástico más bajo para controlar el efecto de recuperación en la parte curvada del componente formado.

Así es. Este es el motivo por el que siempre animamos a los clientes a que nos impliquen en las primeras etapas de su proceso de diseño, para que podamos abordar sus preocupaciones y satisfacer sus necesidades de mejor manera. Por ejemplo, algunos fabricantes de automóviles han sido un poco conservadores en el uso de los aceros martensíticos, especialmente del acero martensítico electrogalvanizado debido a su preocupación por la fractura retardada, algo que también se conoce como fragilización por hidrógeno. SSAB tiene una ventaja única con el acero martensítico electrogalvanizado. Comenzamos con una composición de acero más sencilla y posteriormente controlamos de forma muy precisa el proceso de galvanizado para evitar la posibilidad de que se produzca una fractura retardada. Nuestra tecnología es muy segura y está probada.

El aluminio ha sido muy popular entre los fabricantes de equipos originales que fabrican automóviles de lujo. Pero incluso en estos casos, normalmente se ve una combinación de aluminio y acero avanzado de alta resistencia, como el martensítico. Es decir, que una carrocería optimizada para un automóvil consiste probablemente en una combinación de aluminio para los paneles expuestos (que no absorben la energía de los impactos) y de acero AHSS tan resistente como sea posible para los componentes que absorben la energía y los impactos.

Con los aceros AHSS, se puede obtener aproximadamente el mismo peso que con el aluminio, pero a menos de la mitad del coste. Para modelos de automóviles en los que los costes son el impulsor, los OEM utilizan cada vez más acero AHSS en cada modelo.

Nuestra larga experiencia en el desarrollo y producción de aceros martensíticos nos ha permitido perfeccionar la tecnología del proceso, incluida la mayor velocidad de enfriamiento posible, lo que nos permite utilizar la composición de aleaciones más sencilla. La composición química de los aceros martensíticos Docol® es mucho más sencilla que la de la mayoría de aceros de la competencia, lo que facilita la soldadura y lo hace más resistente a la fractura retardada. Como ya he mencionado, nuestras calidades de acero martensítico Docol® con revestimiento de zinc son muy apreciadas para abordar los problemas de los casos de fractura retardada. Pero SSAB también cuenta con numerosos especialistas muy cualificados en el desarrollo de productos y nuestro KSC (Knowledge Service Center, por sus siglas en inglés) para ayudar a los clientes a comprender cómo se utilizan los aceros martensíticos. Por ejemplo, cómo realizar simulaciones de conformado para componentes de automóviles. O cómo unir el martensítico.

Algunos fabricantes de equipos originales que utilizaban aceros de fase dual de hasta 1000 MPa se decantan directamente por el estampado en caliente para obtener resistencias más altas, pero ahora están probando el estampado en frío en aceros martensíticos.

Ya hemos hablado de niveles de resistencia más altos, pero otra forma de obtener mejoras es fabricando calidades de acero martensítico de mayor espesor. Nuestro acero martensítico laminado en frío y recocido continuamente tiene un espesor máximo de 2,1 mm. Con nuestra nueva línea de enfriamiento recién instalada en nuestro tren de bandas en caliente, también podemos producir aceros martensíticos laminados en caliente que se templan directamente en el proceso de laminado obteniendo espesores de hasta 4 mm. El acero martensítico Docol® de 1200 MPa y 4 mm ya está disponible para los clientes. Y estamos desarrollando el 1500M laminado en caliente de mayor espesor.

En los vehículos eléctricos de batería o VEB, la batería y su caja protectora pueden pesar hasta 800 kilogramos. Por ello, los vehículos eléctricos necesitan vigas de protección más resistentes. Los vehículos eléctricos se pueden reforzar aumentando la resistencia del acero utilizado, el espesor del acero o ambos.

También existen nuevos reglamentos sobre impactos más estrictos, por lo que podría resultar beneficioso utilizar el nuevo acero martensítico de mayor espesor en parachoques, por ejemplo. Sin embargo, el peso elevado de los vehículos eléctricos es el principal impulsor de las calidades de acero martensítico de mayor espesor: todas las piezas del automóvil relevantes para las colisiones deben ser más resistentes. Por lo tanto, algunos diseños de componentes necesitarán calidades de acero martensítico de mayor resistencia (tensión de rotura) en los espesores existentes, que llegan a los 2,1 mm. Otros diseños aprovecharán las ventajas que ofrece el uso de las nuevas calidades de acero martensítico de mayor espesor (hasta 4 mm) disponibles actualmente con una tensión de rotura de 1200 MPa, así como el 1500M de mayor espesor que se está desarrollando actualmente.