Irgendwann nach 2025 wird sich ein Autohersteller damit rühmen können, das erste Fahrzeug zu präsentieren, das aus Stahlbauteilen besteht, die in einem fossilfreien Produktionsprozess hergestellt wurden. Dann wird bei der Umwandlung von Eisenerz in Eisen anstelle der CO

2-Emissionen ausschließlich H

2O (Wasserdampf) freigesetzt. Das Eisen wird anschließend zu Stahl weiterverarbeitet. Stellen Sie sich vor, wie sich dadurch die Führungsrolle der Autohersteller beim Umweltschutz und auch ihr Status beim Marketing verstärken kann.

„Die Autohersteller zeigen sich sehr interessiert und positiv gestimmt, wenn wir über die

Entwicklungen beim HYBRIT-Projekt sprechen“, erklärt Thomas Hörnfeldt, VP of Sustainable Business von SSAB. „Ihnen sind die künftigen Anforderungen der Europäischen Union an die Ökobilanz von Autos sehr bewusst. Wenn die Autos emissionsfreie Antriebsstränge bekommen, wird die Lebenszyklusanalyse die Autohersteller dazu veranlassen, sich als Nächstes dem in den Automaterialien eingeschlossenen CO

2 zuzuwenden. Viele Autohersteller möchten die Nase vorn behalten und als erste fossilfreien Stahl von SSAB auf den Markt bringen.“

Wie wahrscheinlich ist es, dass HYBRIT dieses Ziel erfüllt? Die Direktreduktion von Eisenerz durch Wasserstoff ist bereits im Labor durchgeführt worden. Doch ein Wasserstoffprozess im großen Maßstab ist bislang noch nicht versucht worden – bis jetzt.

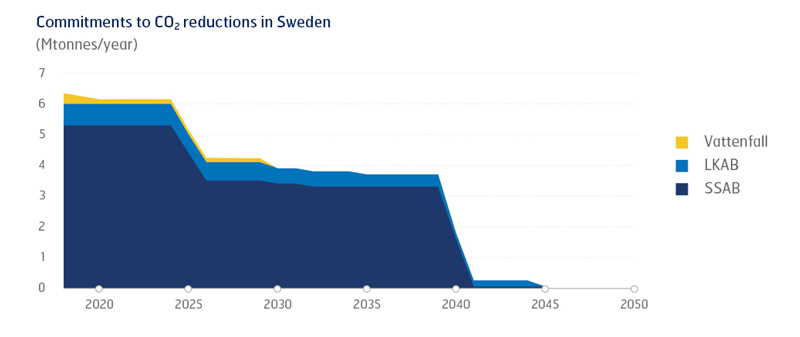

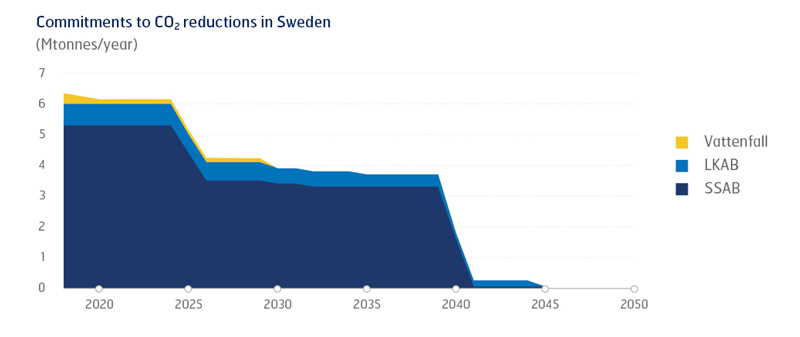

Im nordschwedischen Luleå läuft derzeit der Bau der HYBRIT-Pilotanlage. Die Anlage wird in Zusammenarbeit mit den Partnern des HYBRIT-Projekts errichtet: SSAB, LKAB – dessen außergewöhnlich reine Eisenerzvorkommen sich in der Nähe befinden – und Vattenfall, das innerhalb von einer Generation eine fossilfreie Stromerzeugung anstrebt. Der Versuchsbetrieb der HYBRIT-Pilotanlage soll im kommenden Sommer (2020) beginnen.

Im nordschwedischen Luleå läuft derzeit der Bau der HYBRIT-Pilotanlage. Die Anlage wird in Zusammenarbeit mit den Partnern des HYBRIT-Projekts errichtet: SSAB, LKAB – dessen außergewöhnlich reine Eisenerzvorkommen sich in der Nähe befinden – und Vattenfall, das innerhalb von einer Generation eine fossilfreie Stromerzeugung anstrebt. Der Versuchsbetrieb der HYBRIT-Pilotanlage soll im kommenden Sommer (2020) beginnen.

Praktisch alle europäischen Stahlunternehmen haben Pläne zur Reduzierung ihrer CO2-Emissionen bekanntgegeben.

„Einige andere Stahlunternehmen stellen jetzt fest, dass der Wasserstoffprozess der einzige Weg zu einer Eliminierung der CO

2-Emissionen an der Quelle der Eisenherstellung ist“, sagt Hörnfeldt. „Doch nach unserer Kenntnis ist unsere HYBRIT-Initiative viel substanzieller und in der Stahlindustrie absolut führend. Beim letzten UN-Klimagipfel haben wir angekündigt, unseren Produktionszeitplan um drei Jahren zu beschleunigen.“

Eine der Ursachen, warum sich SSAB und seine Partner auf dem richtigen Weg sehen, sind die Ergebnisse der Machbarkeitsstudie, die 2018 abgeschlossen wurde. Dabei wurde berechnet, dass die Kosten für fossilfreien Stahl um 20 bis 30 Prozent höher liegen als bei herkömmlichem Stahl. Doch die Differenz schrumpft, weil: 1) die Kosten für Kohlenstoffemissionen steigen und 2) die Kosten für fossilfreien Strom sinken.

Doch es wird noch besser

Zu bestimmten Zeiten – zum Beispiel an Sommertagen – sind die Flüsse voll (und erzeugen Wasserkraft) und die Windkraftanlagen drehen sich. Dann erzeugt Schweden mehr Strom, als es verbraucht. HYBRIT kann diese „zusätzliche“ erneuerbare Energie ausnutzen, indem normales Wasser durch Elektrolyse in Wasserstoff umgewandelt wird. Dadurch wird umweltfreundlicher Strom in Form von Wasserstoff in riesigen unterirdischen Speichern gespeichern und kann für die Eisenherstellung im HYBRIT-Projekt genutzt werden.

„Das ist ein Circulus virtuosus“, bemerkt Hörnfeldt. „Wir können dafür sorgen, dass diese überschüssige Energie aus erneuerbaren Energiequellen rentabel genutzt wird. Die Speicherung von Energie in Form von Wasserstoff wird auch zu einer Stabilisierung der Stromnetze beitragen.“

Reduzierung von eingeschlossenem CO2 in Stahl für die Automobilindustrie

„Neben unseren HYBRIT-Investitionen nimmt SSAB weitere beträchtliche Investitionen vor, um unsere vorhandenen Hochöfen von der Verwendung von Kohle auf elektrische Lichtbogenhöfen umzustellen“, bemerkt Hörnfeldt. „Unter normalen Umständen müsste unser Hochofen in Oxelösund 2025 renoviert werden. Doch anstatt sehr viel Geld in eine Aufarbeitung zu stecken, möchten wir ihn lieber durch einen elektrischen Lichtbogenofen ersetzen. Der elektrische Lichtbogenofen könnte mit Stahlschrott gespeist werden, bis die HYBRIT-Anlage selbst Eisenschwamm-Rohmaterial für unsere Stahlproduktion herstellt.“

In den kommenden Jahren werden drei weitere Hochöfen von SSAB auf elektrische Lichtbogenöfen umgestellt.

„90 Prozent unserer derzeitigen CO

2-Emissionen stammen von der Umwandlung von Eisenerz zu Eisen mit Hilfe von Kokskohle“, erklärt Hörnfeldt. „HYBRIT wird diese CO

2-Emissionen eliminieren. Aber wir arbeiten auch an den verbleibenden 10 % unserer CO

2-Emissionen, indem wir unsere Heizprozesse auf Elektrizität umstellen, wo immer das bei unseren Rollumform- und Wärmebehandlungsvorgängen möglich ist. Wo dies nicht möglich ist – einige Prozesse erfordern Temperaturen von über 1.000 °C –, werden wir in Zukunft Biogas einsetzen.“

Zwischenzeitlich stellt

LKAB die Ausrüstung in den Eisenerzgruben von einem Betrieb mit Kohlenwasserstoffen (Öl, Diesel und Gas) auf Strom um. Sogar die Eisenerzpellets, die sie an SSAB liefern, werden umweltfreundlicher: Holzabfälle aus der schwedischen Forstindustrie werden fermentiert und in Biogas umgewandelt, um so die Pelletanlagen von LKAB anzutreiben.

Andere Stahlhersteller scheinen einen eher schrittweisen Ansatz bei Wasserstoff zu wählen. Sind SSAB und seine Partner also Brückenbauer, indem sie sich entschlossen einer Eisenproduktion auf Wasserstoffbasis zuwenden?

„Das sehen wir nicht so“, antwortet Hörnfeldt. „Der Klimawandel wird dafür sorgen, dass alle umdenken und schneller über andere Lösungen nachdenken müssen als früher. Wir müssen das einfach tun, im Namen unserer Kinder und Enkel. Hinzu kommt, dass die HYBRIT-Machbarkeitsstudie 2018 sehr weitreichend war und auch sehr überzeugend gezeigt hat, dass dies der richtige Weg beim Stahl ist. Die

Schwedische Energieagentur hat eine eigene ,Due-Diligence-Untersuchung' durchgeführt. Sie unterstützt HYBRIT mit Überzeugung.“

„Wir untersuchen bereits die Möglichkeiten für den Bau einer Demonstrationsanlage 2025, drei Jahre früher als geplant. Danach könnten wir sofort fossilfreien Stahl auf Eisenerzbasis für den kommerziellen Einsatz herstellen. Das Ziel ist der Verkauf von fossilfrei erzeugtem Stahl in großem Maßstab bis 2035.“

„Wir nehmen einen ,sauberen Schnitt' bei herkömmlichen, kohlenstoffintensiven Stahlerzeugungstechnologien vor. Wir möchten der weltweit erste fossilfreie Stahlkonzern sein.“

Für weitere Informationen besuchen Sie

www.hybritdevelopment.com

„Die Autohersteller zeigen sich sehr interessiert und positiv gestimmt, wenn wir über die Entwicklungen beim HYBRIT-Projekt sprechen“, erklärt Thomas Hörnfeldt, VP of Sustainable Business von SSAB. „Ihnen sind die künftigen Anforderungen der Europäischen Union an die Ökobilanz von Autos sehr bewusst. Wenn die Autos emissionsfreie Antriebsstränge bekommen, wird die Lebenszyklusanalyse die Autohersteller dazu veranlassen, sich als Nächstes dem in den Automaterialien eingeschlossenen CO2 zuzuwenden. Viele Autohersteller möchten die Nase vorn behalten und als erste fossilfreien Stahl von SSAB auf den Markt bringen.“

„Die Autohersteller zeigen sich sehr interessiert und positiv gestimmt, wenn wir über die Entwicklungen beim HYBRIT-Projekt sprechen“, erklärt Thomas Hörnfeldt, VP of Sustainable Business von SSAB. „Ihnen sind die künftigen Anforderungen der Europäischen Union an die Ökobilanz von Autos sehr bewusst. Wenn die Autos emissionsfreie Antriebsstränge bekommen, wird die Lebenszyklusanalyse die Autohersteller dazu veranlassen, sich als Nächstes dem in den Automaterialien eingeschlossenen CO2 zuzuwenden. Viele Autohersteller möchten die Nase vorn behalten und als erste fossilfreien Stahl von SSAB auf den Markt bringen.“